BGAリワーク工程とは?BGA部品リワークにおける3つの重要ステップ

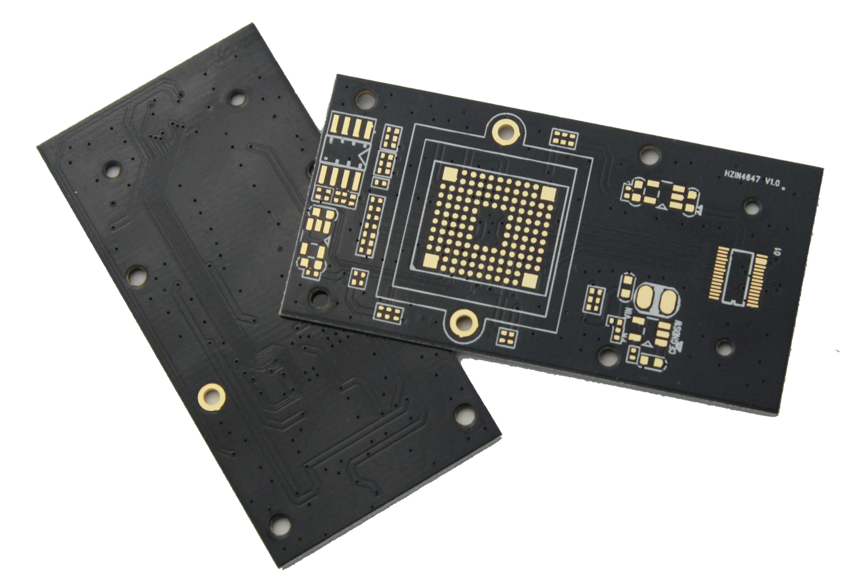

ボール-グリッド-アレイ(BGA)パッケージは、高密度かつ高機能な実装を可能にする重要な半導体実装技術であり、現代の電子機器製造において欠かせない存在です。BGAは非常に高い信頼性を持つ一方で、量産前の初期SMT実装工程や市場現場において不具合が発生した場合、修理や再作業は極めて高度な技術を要します。BGAリワークはPCBA修理工程の中でも特に難易度が高く、部品、PCB、さらには周辺部品を損傷させないために、精密な操作と厳密なプロセス管理が求められます。製品の信頼性と品質を維持するためには、BGAリワーク工程を構成する各ステップを正確に理解することが不可欠です。

第1段階:準備、診断および作業環境の設定

BGAリワークの成否は、加熱作業を開始する前の準備段階でほぼ決まります。この段階では、不具合の正確な特定と作業条件の最適化を目的とします。

1. 検査および診断

不具合が疑われるBGA部品は、事前に十分な検査を行う必要があります。代表的な不良として、はんだ未濡れ、オープン不良、BGA直下でのショートなどが挙げられます。

これらの欠陥を確認するためには、自動X線検査装置(AXI)が不可欠です。AXIを用いることで、物理的に接触することなく、BGAパッケージ下に隠れたはんだボールの状態を可視化し、不具合の種類や発生位置を正確に特定できます。

正確な診断結果に基づき、BGAの再はんだ付けを行うのか、あるいは単純な再接合で対応可能かといったリワーク方針が決定されます。

2. 材料および設備の準備

リワークに必要な材料を事前に準備します。具体的には、新しいはんだペーストまたはフラックス、洗浄用溶剤、必要に応じて交換用のBGA部品などが含まれます。

主要設備となるのはBGAリワークステーションであり、高精度な温度制御機能、光学アライメントシステム、部品を安全に取り扱うための専用真空ピックアップ機構を備えている必要があります。

第2段階:部品の安全な取り外しとパッド処理

この工程は、周辺部品や基板への熱影響を最小限に抑えるため、局所加熱制御が特に重要となります。

1. BGA部品のデスルーダリング

BGAリワークステーションを使用し、事前に設定した専用の温度プロファイルを適用します。このプロファイルでは、昇温速度およびソーク時間を精密に制御し、PCB全体を過熱することなく、BGAのはんだボールを均一に融点まで加熱します。

上下独立制御の局所ヒーターにより最適な熱分布が確保され、はんだが完全に溶融した時点で、装置に搭載された真空ノズルがBGA部品を静かに吸着し、基板から取り外します。

2. 残留はんだおよび汚染物の除去

BGA部品を取り外した後は、PCBパッドおよび再利用する場合のBGAパッケージ側を丁寧に清掃します。

専用のはんだ吸取線や真空吸引ツールを用いて、PCBパッド上に残ったはんだを慎重に除去し、その後、適切な洗浄溶剤を使用してフラックス残渣や酸化物を完全に除去します。これにより、再実装に適した清浄な実装面が確保されます。

第3段階:再実装およびリフロー

この工程では、正確な位置決めと冶金的に健全な接合を実現するため、極めて高い精度が求められます。

1. フラックス塗布およびリボール処理(必要な場合)

清掃後のPCBパッド上に、管理された量の新鮮なフラックスを均一に塗布します。

取り外したBGA部品を再利用する場合には、次工程に進む前にリボール処理を行い、新しいはんだボールをBGA端子に再形成する必要があります。

新鮮なフラックスの使用は、リフロー時の濡れ性を確保するうえで極めて重要です。

2. 位置合わせおよび再はんだ付け

リワークステーションに搭載された光学アライメントシステムを使用し、BGA部品をPCBパッドに対して高精度に位置合わせします。BGAは実装後に目視調整ができない構造であるため、この工程でのアライメント精度が品質を大きく左右します。

位置決め後は、取り外し時に検証済みの温度プロファイルを適用し、適切な温度制御のもとで再リフローを行い、健全で信頼性の高いはんだ接合を形成します。

第4段階:検証および最終品質保証

十分な検証を行わない限り、BGAリワーク工程が完了したとは言えません。

1. 電気的検査

リワーク後のPCBAに対して機能試験(FCT)を実施し、すべての電気的接続が正常であること、短絡や断線が発生していないことを確認します。

2. X線検査

BGA接合部は外観から確認できないため、最終検査としてX線検査が必須となります。

X線画像により、各はんだボールの形状、体積、ボイドの有無、および配列状態を確認することで、リワーク品質とBGA部品の完全性を客観的に評価できます。

PCBGOGOのBGAリワーク対応力

専門的なBGAリワーク工程は、診断から最終検証に至るまで、複数の工程を厳密に管理する必要があります。高い修理成功率と長期信頼性を実現するためには、熱解析および位置合わせ精度に一切の妥協は許されません。

PCBGOGOでは、最先端技術を積極的に導入し、この高度な課題に対応しています。当社のリワーク工場には、高精度光学アライメントと閉ループ温度監視機能を備えた最新のBGAリワークステーションを導入しており、IPC規格に準拠した高度なBGA実装およびリワーク品質を確保しています。

さらに、すべてのBGAリワーク後にX線検査を必須工程として実施することで、目視できないはんだ接合部の冶金的健全性と位置精度を保証しています。

高信頼性のPCBおよびPCBAソリューションをお求めの際は、ぜひPCBGOGOまでお問い合わせください。