薄型PCBにおける高密度相互接続(HDI)設計のポイント

急速に進化する電子機器の世界では、より小型で軽量、高性能なデバイスへの需要が拡大しています。こうした要求に応えるのが、薄型PCB上での高密度相互接続(HDI)技術です。HDIを活用することで、微細なビアやパッド内ビアの配置、高度な信号インテグリティ管理などを通じて、限られたスペースに多くの機能を効率的に組み込むことが可能になります。結果として、コンパクトながら信頼性と性能を両立したPCB設計が実現できます。

薄型PCBにおけるHDIとは

HDI(High Density Interconnect)は、より細い配線、微小なビア、密集した部品配置を用いて、高機能を小型基板上に実現する設計手法です。厚さ0.8mm以下の薄型PCBに応用される場合、特にその重要性が増します。スマートフォン、ウェアラブル端末、医療機器などのコンパクトデバイスでは、基板のわずかな寸法差が性能や実装に大きく影響するためです。

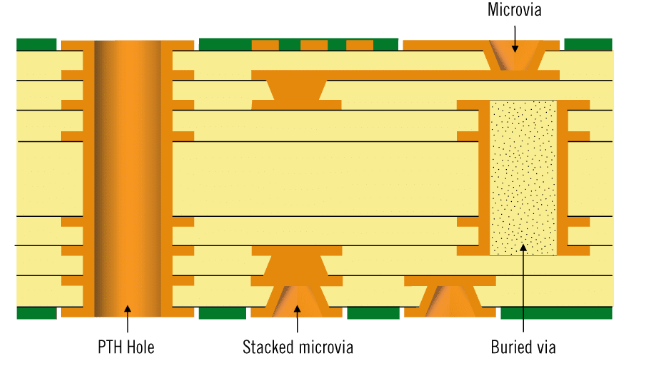

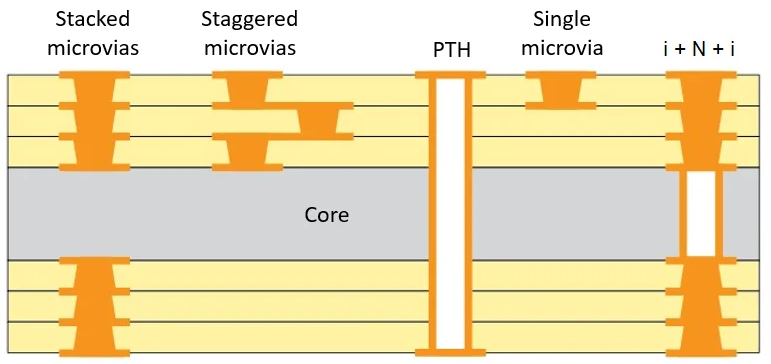

HDI薄型PCBでは、直径0.15mm未満の微小ビア、ブラインドビアや埋め込みビア、パッド内ビアなどの高度な配置戦略が採用されます。これにより、基板面積を削減しつつ電気的性能を維持または向上させることが可能です。結果として、軽量かつコンパクトで、信号インテグリティを損なうことなく複雑な回路を処理できるPCBが完成します。

薄型PCBでHDIを選択する理由

薄型PCBにおけるHDIの利点は多岐にわたります。特に小型化が求められるデバイスでは以下の点が大きなメリットです。

スペース効率:部品を高密度に配置できるため、基板全体のサイズを縮小できます。超小型デバイスでの薄型PCB設計に不可欠です。

信号インテグリティの向上:信号経路を短縮し、パッド内ビアを活用することで、信号損失や干渉を最小限に抑え、高周波(1GHz以上)でも安定した性能を確保できます。

軽量化:HDI設計を採用した薄型PCBは軽量で、携帯型-ウェアラブル機器に最適です。

信頼性の向上:HDIの微小ビアはアスペクト比が小さく(通常1:1未満)、従来のスルーホールに比べて熱応力への耐性が向上します。

これらの利点により、HDI薄型PCBは現代電子機器の設計において標準的手法として定着しています。しかし、その性能を最大限に引き出すには、計画的かつ精密な設計が不可欠です。

HDI薄型PCB設計の重要技術

HDI薄型PCBの設計は、単に部品を小型化したり基板厚を減らすだけではありません。以下の技術要素を理解し、正確に適用することが性能と信頼性の確保に直結します。

1. 薄型PCBにおける微小ビアの活用

微小ビアはレーザー加工で形成され、直径は0.05~0.15mmが一般的です。隣接層を接続する際に基板全層を貫通せず、配線密度を高めつつ省スペース化を実現します。従来のスルーホールに比べ、以下の利点があります。

*0.4mmピッチのBGAなど、より細かい部品間隔の実装が可能

*寄生容量?寄生インダクタンスの低減により信号インテグリティを向上

*ブラインドビア?埋め込みビアの配置により外層スペースを確保

ただし、微小ビアは小径ゆえに熱応力での割れリスクがあるため、アスペクト比を1:1以下に保ち、低CTEの高品質材料(例:ポリイミド積層板)を使用することが推奨されます。

2. パッド内ビアによる高密度配置

パッド内ビアは、ビアを部品パッド直下に配置する技術で、薄型PCBでの高密度実装に有効です。これにより信号経路が短縮され、高速信号の遅延低減や性能向上が可能となります。5GHz信号設計では、わずか1mmの走線短縮でも信号遅延を減らせます。

効果的な実装のポイントは以下の通りです:

*微小ビアを使用してパッドサイズを最小化し、はんだ吸い上げを防止

*ビアを埋めて導電材で封止し、平坦な部品実装面を確保

*製造パートナーのパッド内ビア技術能力を確認し、精密な製造を担保

パッド内ビアは高密度化を可能にしますが、工程増加により製造コストが上昇するため、予算とのバランスを考慮する必要があります。

3. 高密度薄型PCBレイアウトの最適化

限られたスペースで多くの部品と配線を実装するためには、以下のレイアウト戦略が有効です。

微細線幅ー線間距離:0.075mm(3mil)までの線幅ー線間距離を採用し、細ピッチ部品間の配線密度を向上

多層構造:6層以上の多層HDI構造を選択し、信号層と接地層を交互に配置してインピーダンス制御環境を形成

部品配置:関連部品を近接配置し、走線長を短縮、高速部品はコネクタ付近に配置して信号伝播距離を最小化

これらにより、コンパクトながら性能を確保した実用的な設計が可能になります。

信号インテグリティの確保

HDI薄型PCBでは、接地層やシールドスペースが限られ、高密度レイアウトによりクロストークやEMIリスクが増加します。信号インテグリティを保つためには以下の方法が有効です。

適切な層配置でクロストークを低減:信号層間に接地層を配置して干渉を防止

高速信号のインピーダンス制御:2.5Gbps以上の高速信号では、線幅ー誘電厚を計算し、単線50Ωー差動対100Ωを目標にシミュレーションで検証

分割平面-長配線を回避:信号のリターンパスが断たれないように設計し、走線長を短縮して遅延を抑制

これにより、薄型HDIPCBでも複雑な回路が安定して動作します。

HDI薄型PCB設計の課題と対応策

HDI薄型PCBは利点が多い一方、特有の課題も存在します。

熱管理:薄型PCBは放熱材料が少なく、高密度設計では過熱のリスク。熱ビアやヒートシンク、高導熱材料で温度管理

製造の複雑性:微小ビアやパッド内ビアは高度な製造技術を要しコスト増。HDI対応の信頼性あるメーカーと協業

設計の複雑性:高密度レイアウトは配線-検証が難しい。HDI対応設計ツールで自動配線ー信号解析を実施

これらの課題を事前に対策することで、設計ー製造の効率と品質を確保できます。

HDI薄型PCB製造のベストプラクティス

製造段階での注意点も重要です:

1.微小ビアのアスペクト比は0.8:1以下を遵守

2.高TgFR-4やポリイミドなど、熱応力に耐えられる材料を指定

3.パッド内ビアの埋めー封止仕様を明確にし、組立問題を回避

4.線幅0.1mm未満や厳密な公差に対応できる製造能力を確認

設計と製造の整合性を保つことで、修正や遅延によるコストを抑制できます。

まとめ:薄型PCBにおけるHDI設計の習得

薄型PCB上でのHDIを活用した密度設計は、現代電子機器の小型化ー高性能化に最適な手法です。微小ビア構造、パッド内ビア、最適化された高密度レイアウト、そして信号インテグリティの優先的配慮により、コンパクトで信頼性の高いPCB設計が実現します。これらの技術をマスターすることで、最も要求の厳しいアプリケーションでも安定した性能を提供できます。

--PCBGOGO