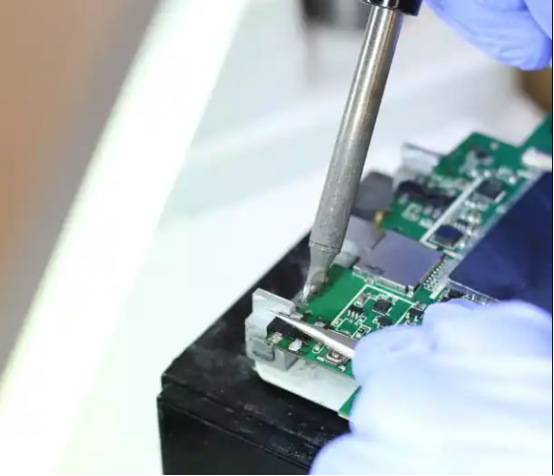

無鉛SMTにおけるPCB部品実装時のフラックス選定方法

無鉛SMTはんだ付けにおいて、フラックスの選定ははんだ接合品質と長期信頼性を左右する極めて重要な要素です。不適切なフラックスを使用すると、外観不良だけでなく、ボイド、ブリッジ、いわゆるHiP(Head in Pillow)不良など、コストの高い欠陥を引き起こす可能性があります。ここでは、高信頼性の無鉛PCB実装に適したフラックスを選定するための実践的なガイドを解説します。

フラックスの基本的な役割

無鉛はんだ(SnAgCuなど)は融点が約217℃と高く、表面張力も大きいため、そのままでは濡れ性が低くなります。フラックスははんだの表面張力を低減し、濡れ性を向上させることで、虚はんだや冷はんだの発生を防止します。また、高温環境下でのはんだやPCBの酸化を抑制する役割も持ちます。無鉛はんだは鉛入りはんだと比較して、酸化速度が約3から5倍とされており、酸化防止は特に重要です。さらに、OSP処理されたパッドや部品リード表面の酸化膜を化学的に除去し、安定した金属接合を実現します。

フラックスの種類と選定ポイント

RMA(ロジン系フラックス)は中程度の活性を持ち、残渣は洗浄可能で、コストパフォーマンスにも優れています。BGAやQFPなど、一般的な無鉛SMT用途で幅広く使用されますが、実装後には洗浄工程が必要となります。

RA(レジン系フラックス)は高活性で優れた濡れ性を持つ一方、腐食性が高いため管理が重要です。高密度BGAパッケージや厚銅基板など、はんだ付け難易度の高い用途に適していますが、保管時の湿度管理は30%RH以下が推奨されます。

RMI(無機塩系フラックス)は非常に高い活性を持ち、残渣がほとんど残らない点が特長です。LED、車載電子機器など、高信頼性が求められる分野で使用されますが、コストが高く、専用の塗布設備が必要になる場合があります。

有機酸系フラックスは低活性で、洗浄不要タイプが多く、漏れ電流に敏感な医療機器や民生電子機器に適しています。ただし、pH値は2.5から3.5の範囲で厳密に管理する必要があります。

フラックス選定時の重要パラメータ

まず活性レベルの選定が重要です。低活性タイプはOSP処理基板に適しており、過度な腐食を防ぎます。中活性タイプはSnAgCuはんだに対応する汎用仕様で、多くのSMT工程に適用できます。高活性タイプは銀含有はんだや複雑な放熱構造を持つ基板に適していますが、工程管理が不可欠です。

次に融点の適合性です。フラックス中の活性成分(塩化亜鉛など)は、はんだ融点217℃よりも低い温度で活性化する必要があります。これにより、はんだ溶融前に酸化膜を除去し、良好な濡れ性を確保できます。

残渣に関しては、RoHS対応製品や高絶縁要求製品では、洗浄不要タイプのフラックスが適しています。一方で、RMAやRAタイプを使用する場合は、水洗または半水洗工程を組み合わせることが前提となります。

実践的な選定例

OSP処理されたPCBでは、活性が強すぎると表面処理層を破壊する恐れがあるため、RMAタイプのフラックスが推奨されます。高TG FR-4基板では、熱応力によるクラックを防ぐため、低活性フラックスの使用が有効です。BGA実装では、濡れ性に優れたRAタイプを選定することで、ボール欠損やHiP不良のリスクを低減できます。AEC-Q101に準拠する車載電子機器では、RMIタイプまたはISO 9451-1適合フラックスの使用が必須となり、長期信頼性を確保します。

使用時の注意点

異なるブランドや種類のフラックスを混用すると、化学反応によって濡れ性が低下する恐れがあるため、混用は避けるべきです。塗布量は重要な管理項目であり、ペースト状フラックスの場合、厚みは0.01mmから0.03mmが目安です。過剰塗布はブリッジ不良の原因となります。また、予熱温度はフラックスの活性化温度以上、一般的には120℃から150℃に設定し、活性成分が十分に機能するようにする必要があります。

環境規制への対応

RoHSおよびREACH規制に対応するため、PbやCdを含有しないフラックスを選定し、無ハロゲン配合を優先することが重要です。さらに、MSDSを確認し、毒性や廃棄方法を明確にすることで、環境負荷の低減と安全な運用を実現します。

まとめ

無鉛SMTにおけるフラックス選定は、活性、残渣特性、コスト、環境対応のバランスが重要です。実際の回流プロファイルや基板特性に応じて、小ロットでの試作検証を行うことが推奨されます。特に軍事、車載など高信頼性が求められる分野では、実績のある成熟したブランドを選定することが不可欠です。PCBGOGOは、一貫したSMTサービス体制のもと、高品質な無鉛フラックスを採用し、信頼性の高い高性能PCB製品を提供しています。