高密度PCBにおけるビア技術の応用と最適化ソリューション

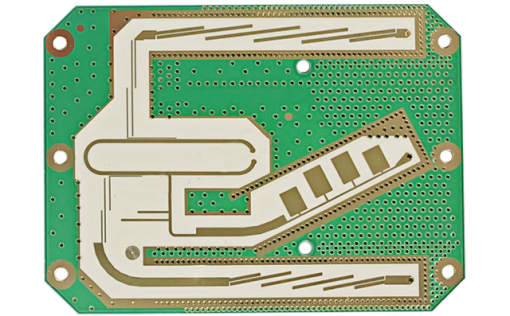

プリント基板(PCB)は小型化 - 高性能化の流れに伴い、12層や16層といった多層 - 高密度構造が求められています。その中で、スルーホール、ブラインドビア、バリードビアといったビア技術は「穴径の微細化 - 高密度化 - 高信頼性化」という課題に直面しています。従来の加工手法では限界が見えつつあり、新しいドリル技術、材料の高度化、構造設計の最適化によってこれを突破することが不可欠です。

高密度PCBにおけるビア技術のトレンド

高密度PCB(穴密度100個/cm2以上)では、ビア技術に以下の三つの傾向が見られます。

まず「穴径の微細化」です。ブラインドビアは0.2mmから0.1?0.15mmへ、バリードビアは0.3mmから0.15?0.2mmへ、スルーホールは0.4mmから0.2?0.3mmへと縮小が進んでいます。たとえば16層のサーバー基板では、0.12mmのレーザーブラインドビアや0.18mmのバリードビア、0.25mmのスルーホールを組み合わせ、従来比で50%以上高密度化を実現しています。

次に「構造の複合化」です。ステップドブラインドビアや積層バリードビアを組み合わせ、多層間の柔軟な接続を実現する事例が増えています。これにより、表層の配線スペースが大幅に拡張され、01005サイズの超小型部品の実装も可能になります。

さらに「材料の多様化」です。高周波対応や耐熱基板への適合性が重視され、5G基地局用のPTFE基板ではダイヤモンドコーティングドリルを採用し、穴精度の確保と工具寿命の延長を両立させています。また、埋め込みビアには低誘電率エポキシ樹脂が利用され、高周波信号の損失を低減しています。

ビア加工技術の革新

高密度PCBに対応するため、ドリル、フィリング、めっきの各工程で革新的な技術が導入されています。

穴開けでは、従来の紫外レーザーに代わり「フェムト秒レーザー」が注目されています。100フェムト秒の超短パルスで材料を瞬間的に気化させ、熱影響を最小化。最小0.08mmのブラインドビアを高精度で形成でき、穴壁粗さもRa0.3μm以下に抑えられます。あるメーカーではこの技術を導入し、盲穴の良品率を95%から99.5%に向上させました。

フィリング工程では、「ナノエポキシ樹脂+レーザー平坦化」が用いられています。粒径100nm以下の樹脂が微小ビアを完全に充填し、固化後にレーザーで平坦化。表面粗さRa0.1μm以下を達成し、放熱性能も従来比50%向上します。これによりCPUなど高発熱部品の安定動作を支えます。

めっき工程では「原子層堆積(ALD)」が導入され、穴壁に5?10nmの極薄均一銅膜を形成。従来の化学銅めっきに比べ均一性が30%改善され、熱衝撃耐性も大幅に向上します。

高密度PCBの信頼性確保

穴密度が高まり穴径が小さくなると、機械強度不足や信号干渉といった問題が顕在化します。そのため設計段階から「穴壁強化+間隔最適化」が行われます。例えば微小ビアにはニッケル合金めっきを追加し、強度を80%向上。穴間隔も信号クロストークを防ぐため0.1mm穴では0.2mm以上確保します。さらに、接地リングを配置することで28GHz帯のクロストークを10?15dB低減できます。

また、信頼性評価としては、温度サイクル試験(-40℃?125℃で1000回)、高湿度試験(85℃/85%RHで1000時間通電)、高周波伝送試験(28?60GHzで挿入損失0.5dB/cm以下)といった厳格なテストが行われています。これにより、高密度PCBでも長期間安定した性能が保証されます。

実際にあるメーカーでは、16層サーバー向け基板でこれらの技術を導入し、穴密度180個/cm2を実現。Intelサーバー認証を取得し、24時間稼働試験でも穴関連の不具合ゼロを達成しています。

まとめ

高密度PCBにおけるビア技術は、従来の「単なる導通穴」から「信号完全性と放熱性を担保する高度な設計要素」へと進化しています。穴径の微細化、複合構造の採用、新しい加工技術の導入により、サーバー、通信インフラ、5G機器などの高性能分野で安定した信頼性を提供し続けています。今後も「高密度基板」「ブラインドビア」「スルーホール実装」といったキーワードを軸に、技術革新と応用拡大が進むと考えられます。

--PCBGOGO