SMTにおけるリワーク特殊工程とは何か。なぜPCB量産の「命綱」と呼ばれるのか

質問:SMT実装の量産工程では、不良品が一定数発生するのは避けられません。「返修重工(リワーク)」は特殊工程だと聞きますが、具体的にどのような作業なのでしょうか。

回答:PCBのSMT量産工程では、設備精度や工程管理をどれほど高めても、部品ズレ、虚はんだ、部品違い、チップ破損などの不良が一定割合で発生します。こうした不良品に対して行われるのが「返修重工(リワーク)」という特殊工程です。専用設備と高度な技術を用いて不良箇所を修復し、製品を合格レベルまで回復させる工程を指します。量産においてリワークは、廃棄率を大幅に下げ、製造コストを抑えるためのまさに「命綱」と言える存在です。特に自動車電子基板や医療機器用PCBのような高付加価値基板では、その重要性は非常に大きくなります。

多くの人は「リワーク=手作業で部品を外して付け直すだけ」と考えがちですが、実際にはそれほど単純ではありません。SMTリワークは高度な特殊工程であり、最大の難点は温度と作業力の精密制御にあります。不良部品を確実に取り外しつつ、PCB本体や周辺部品にダメージを与えないことが求められます。ここでは代表的なBGAチップのリワーク工程を例に、具体的な流れを説明します。

最初の工程は不良箇所の検出と特定です。AOI(自動光学検査)装置やX線検査装置を使用し、BGAのどのはんだ接合部に虚はんだがあるのか、あるいはチップ自体が故障しているのかを正確に特定します。この工程が不十分だと、リワーク時に正常な部品を損傷するリスクが高まります。

次に、専用治具による基板固定を行います。PCBをリワークステーションの治具に固定し、加熱時に基板全体が均一に温まるようにします。これにより、局所的な高温による基板反りを防ぎます。PCBGOGOのリワーク設備では真空吸着機能を備えており、小型基板でも確実に固定することが可能です。

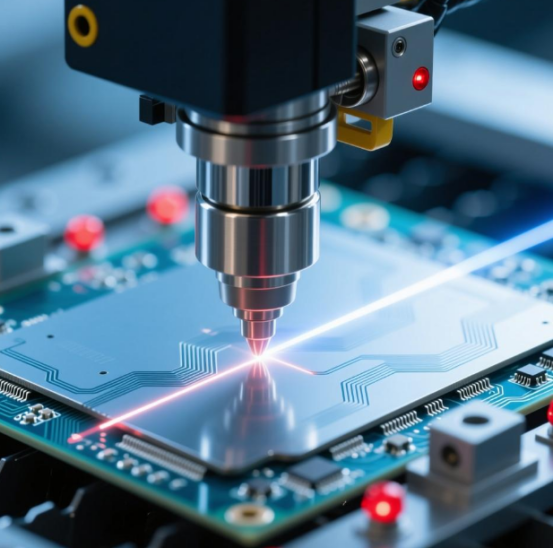

続いて、精密加熱による部品取り外しを行います。BGAのサイズやパッケージに応じて加熱温度と風量を細かく設定し、チップの上下から均一に加熱します。はんだが溶融したタイミングで、真空ノズルを用いてチップを静かに取り外します。温度が低すぎるとパッド剥離の原因となり、高すぎると基板材料や周辺部品を損傷するため、ここがリワーク工程の最重要ポイントです。

部品を外した後は、はんだパッドの清掃と補修を行います。残留したはんだやフラックスを吸取線やはんだごてで除去し、パッド表面を平坦に整えます。軽微な損傷がある場合は、専用のパッド修復材料を用いて補修します。

その後、新しい部品の実装とはんだ付けを行います。適量のはんだペーストを塗布し、リワークステーションのビジョンアライメント機能を用いてBGAチップを正確に位置決めします。再加熱によってリフローはんだ付けを行い、作業完了後はX線検査により空洞や虚はんだがないかを確認します。

SMTリワークはBGAだけでなく、異形部品の修正、リード整形、はんだ補修など幅広い作業を含みます。例えばコネクタの位置ズレを修正したり、抵抗器の虚はんだを補修したりするケースもあります。

なぜリワークが量産の「命綱」と言われるのでしょうか。例えば高価な自動車電子用PCBでは、1枚あたりのコストが数百元に達することもあります。量産1万枚の中で不良率が0.5%あった場合、それだけで損失は5万元に達します。しかしリワークによって大部分の不良品を修復できれば、廃棄率を0.1%以下に抑えることができ、コスト削減効果は非常に大きくなります。

もちろん、リワークにも限界があります。基板材料の亀裂、パッドの重度剥離、チップ内部の致命的損傷などは修復不可能であり、廃棄せざるを得ません。PCBGOGOではSMT量産において厳格なリワーク基準を設け、修復可能品と不可能品を明確に区分しています。これにより品質を確保しつつ、無駄な再作業を防いでいます。

SMT返修重工の本質的な価値は、不良品を修復し、廃棄率を下げ、製造コストを削減することにあります。これはPCB量産工程において欠かすことのできない重要な特殊工程です。