HDI基板リフローはんだ付け:信頼性の高い接合を実現するためのベストプラクティス

HDI基板のリフローはんだ付けに関心をお持ちで、接合部の信頼性を高めたいとお考えであれば、この記事が最適です。高密度実装基板(HDI基板)は、現代の電子機器において非常に重要な存在であり、限られたスペースにより多くの部品を効率的に配置することができます。しかし、複雑な構造を持つHDI基板は、従来のPCBと比べて、より高精度なはんだ付け技術が求められます。

本記事では、HDI基板リフローはんだ付けの工程におけるベストプラクティスを紹介し、長期間にわたって安定して機能する、強固で信頼性の高い接合部を実現する方法をご説明いたします。

HDI基板リフローはんだ付けとは

HDI基板は、従来のPCBよりも微細な配線、より小さなビア、密集した部品配置が特徴です。これにより、はんだ付け工程ではより厳密な精度と制御が求められます。

undefined

リフローはんだ付けは、表面実装技術(SMT)において広く使用されている方法で、はんだペーストを基板に印刷し、部品を配置した後、加熱炉で溶融させて部品を固定する工程です。HDI基板では特に、微細なランドと公差の厳しさから、リフロー工程の最適化が不可欠となります。

HDI基板におけるはんだ接合の信頼性の重要性

undefined

はんだ接合部の品質は、HDI基板が搭載される電子機器の性能と寿命を左右します。接合部に問題があると、信号断や接触不良、最悪の場合は完全な動作不良に至る可能性があります。特に、自動車や医療機器など高信頼性が求められる分野では、接合不良が致命的な結果を招く可能性もあります。

undefinedHDI基板は微細なビアや狭ピッチ部品を多用するため、接合部の空洞やクラックといった小さな欠陥も大きな問題となります。そのため、精度の高い実装と接合が必要不可欠です。

HDI基板リフローはんだ付けにおけるベストプラクティス

PCBおよび部品の準備

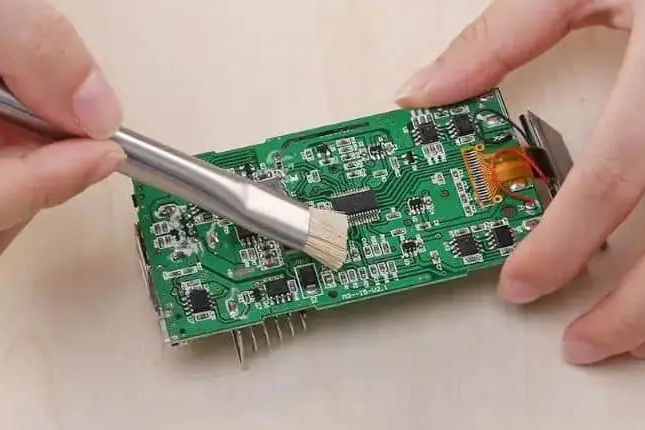

まず、基板および部品の表面を十分に清潔に保つことが基本です。微細な異物や酸化物は、はんだ濡れ不良や接合強度の低下を引き起こします。異物除去には異性プロピルアルコールと不織布を使用し、頑固な汚れには超音波洗浄を検討します。

部品に関しては、ピンの曲がりやリード破損がないかを確認し、小型パッケージ(0201や01005など)では配置精度が特に重要となります。

高精度なはんだペースト印刷

HDI基板では、ランドが極めて小さいため、ペーストの量や位置が信頼性に直結します。厚さ0.1~0.15mmのレーザー加工済みステンシルを使用し、開口サイズをランドに正確に合わせることが重要です。

使用するペーストは4号または5号の微粒子タイプが適しており、印刷後は80?90%のカバレッジを目安とします。過剰な量はブリッジやはんだボールの原因になります。

正確な部品実装

HDI基板では部品間の隙間が狭く、手作業による実装は現実的ではありません。ピック&プレースマシンを使用して、±0.01mmレベルの配置精度を確保します。

実装後は、特にBGAや狭ピッチICの方向と位置をリフロー前に必ず確認します。

最適なリフロー温度プロファイルの設計

温度プロファイルはリフローはんだ付けの中核であり、適切な設計が部品保護と接合信頼性を確保します。

予熱ゾーン(50~150°C):約60~120秒かけて徐々に加熱し、溶剤の揮発を促します。温度上昇速度は1~3°C/秒が理想です。

均熱ゾーン(150~200°C):60?90秒維持し、部品全体を均等に加熱します。

リフローゾーン(220~250°C):SAC305などのはんだ合金の場合、ピーク温度を溶融点より20~40°C高く設定し、20~40秒保持します。

冷却ゾーン:2~4°C/秒で冷却し、接合部を適切に固化させます。

部品サイズにばらつきがある場合は、熱分布を均一にするためにプロファイルの微調整が必要です。

必要に応じて窒素雰囲気を使用

高精度なHDI実装では、リフロー工程に窒素雰囲気を導入することで酸化を抑制し、濡れ性の向上や空洞の減少が期待できます。リフロー炉内の酸素濃度を100ppm以下に保つことで、最良の結果が得られます。

ただし、窒素使用には追加コストが伴うため、航空宇宙や医療機器など高信頼性が求められる用途に限定するのが一般的です。

リフロー後の検査とテスト

HDI基板は構造が複雑なため、接合状態の目視確認が困難です。自動光学検査(AOI)やX線検査の導入が不可欠です。特にBGAでは、X線による内部空洞の検出が有効です。

また、インサーキットテスト(ICT)によって導通や信号の整合性を確認することで、回路全体の品質を保証できます。

HDI基板リフローにおけるよくある課題と対策

0201などの小型チップ部品が片方だけ浮き上がる墓石現象は、はんだの濡れ性や加熱バランスの不均一によって起こります。スロープレートを緩やかに設定し、印刷時のペースト量を均等に調整することで対処できます。

BGAのボイド

BGAでは、接合部に空洞が発生しやすく、これが機械的強度や熱伝導性を低下させます。浸漬ゾーンでの時間を延長し、真空リフロー装置の導入も効果的です。

基板の反りや熱ストレス

薄型HDI基板(0.6~1.0mm)はリフロー時に反りやすいため、固定治具や専用のキャリアを使用し、冷却速度を制御することで反りを抑制できます。

さらなる信頼性向上のための高度なテクニック

熱プロファイルのシミュレーション:実装前にシミュレーションソフトで温度分布を可視化し、過熱ポイントを事前に把握します。

低融点はんだ合金の使用:熱に弱い部品には、138?170°Cの低温はんだを選択することで熱負荷を軽減します。

コンフォーマルコーティング:完成後のHDI基板には、防湿性や耐振動性を向上させるために、表面保護コーティングを施すのも有効です。

まとめ

HDI基板のリフローはんだ付けは複雑かつ高精度な工程ですが、本記事で紹介したベストプラクティスを守ることで、長期にわたって安定した性能を維持することが可能です。準備から印刷、実装、加熱、検査まで、一貫した品質管理を行うことが、信頼性の高いHDI製品の鍵となります。

精密電子機器の未来を担うHDI基板を、より高いレベルで製造 - 実装していくために、今すぐ実践を始めましょう。

---

プリント基板製造?実装|短納期基板製作|プリント基板実装 - PCBGOGO