DIP封装の技術特性と実装ガイド

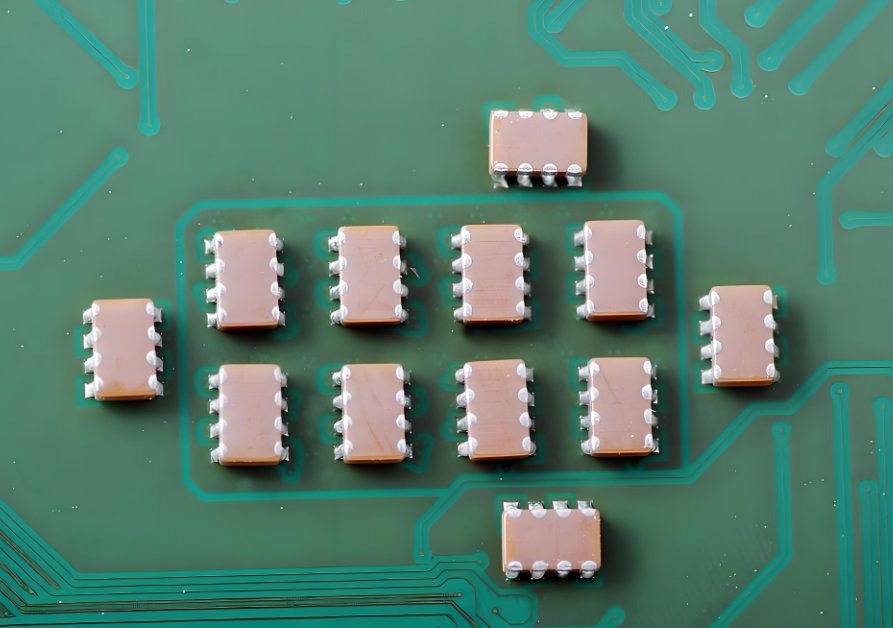

DIP(Dual In-line Package、デュアルインラインパッケージ)は、ICパッケージの中でも歴史が長く、現在に至るまで幅広く利用されている代表的な封装形式です。構造がシンプルでコストが低く、挿抜が容易という特長から、工業用制御機器や家電製品をはじめ、多様な分野に採用されています。DIPはリードを直線的に配置し、PCBのスルーホール実装によって電気的に接続する構造であり、その信頼性を確保するためには、構造設計、工法管理、適用シーンの三つの側面での検討が不可欠です。

DIP封装の技術特性

DIPの最大の特長は「直挿し接続」と「低コスト性」にあります。リード数は一般的に8-40本で、2.54mmを標準としたピッチで左右対称に並びます。特定用途向けには1.778mmの狭ピッチ仕様も可能です。リード径はおおよそ0.4-0.6mm、長さは8-12mm程度で、PCBのスルーホール径(リード径+0.1-0.2mm)に適合するよう設計されます。

パッケージ本体にはプラスチック(PDIP)とセラミック(CDIP)があり、プラスチックDIPはコスト面で優れ、セラミックDIPは耐熱性に優れています。特にCDIPは長期的に-55℃-125℃の高温環境下での安定動作が可能なため、産業機器向けに適しています。

電気的特性としては、リード直結構造により信号経路が短く、寄生インダクタンスは10?20nH程度と小さく抑えられます。そのため100MHz以下の低周波信号伝送に適しています。放熱については、リードとPCB銅箔を介して行われ、プラスチックDIPの熱伝導率は0.2-0.3W/m - Kに留まりますが、セラミックDIPは15-20W/m - Kと高く、より効率的に放熱可能です。高消費電力(2W以上)のICでは、放熱板と併用することで接合部温度の上昇を防ぎます。

DIP封装の工法と製造プロセス

DIPの製造プロセスは成熟しており、「固晶―ワイヤボンディング―成形―リード加工―検査」という流れで進みます。中でもワイヤボンディングの品質とリード精度が信頼性を左右します。

まず、ICチップを導電性接着剤(例:銀ペースト、抵抗率1×10Ωcm以下)でリードフレームに固定します。接着剤の厚みは50-100μmに制御され、電気的導通と放熱性能を確保します。その後、金ワイヤ(直径25-50μm)でチップのパッドとリードフレームを接続します。ボンディング条件は温度150-200℃、圧力50-100g程度で、引張強度5g以上を満たす必要があります。これにより接触不良や断線を防ぎます。

成形工程では、PDIPは樹脂モールド成形が主流で、180-220℃のモールド温度と50-80MPaの圧力で注入されます。成形厚みは2-3mmで、チップとワイヤを完全に封止し、気泡やバリを排除します。一方、CDIPは800-1000℃で焼結成形され、気密性に優れ、リーク率1×10.atm.cm3/s以下を達成します。

最終工程ではリードの切断加工(長さ精度±0.1mm)とスズめっき処理(厚さ5-10μm)が施され、スルーホール実装時のはんだ付け性を高めます。

DIP封装の適用分野と信頼性

DIPは直挿し構造とコストメリットから、産業用および民生用の両分野で今なお重要な役割を担っています。

産業機器では、PLCモジュールやセンサー信号処理用ICにCDIPが採用されるケースが多く、2.54mmピッチで厚さ1.6-2.0mmのPCBスルーホールに適合します。高温 - 振動環境(-40℃ -- 85℃)でも平均故障間隔(MTBF)が5万時間以上と高い信頼性を維持し、メンテナンス時も直挿し構造により容易に交換可能です。

家電機器では、洗濯機やエアコン制御用のICにPDIPが広く利用されています。リード数8-16本の低ピン数タイプが主流で、低周波制御信号の伝送に十分対応します。240-260℃で3-5秒のはんだ付けにより良好な接合が得られ、直挿し構造によって量産効率も高く、日産10万個以上の大規模生産に適しています。

まとめ

DIP封装は最新のBGAやQFNなどに比べると古典的なパッケージ形態ですが、その堅牢性と扱いやすさから今なお広範な分野で活躍しています。PCB設計においては、コストとメンテナンス性を重視する産業用/民生用アプリケーションにおいて有効な選択肢であり、適切な工法管理と材料選択により、今後も安定した需要が続くと考えられます。

--PCBGOGO