SMT実装加工における代行調達方式と支給材方式のメリット/デメリット比較

電子機器製造業界では、SMT実装の外注加工は非常に一般的な生産形態です。SMT実装を行う際、部品の供給方法として主に「代行調達方式(代料)」と「支給材方式(自供料)」の2種類があります。代行調達方式は実装メーカーがすべての電子部品を調達する方式であり、支給材方式は発注側企業が自ら部品を用意する方式です。どちらがより有利かは、コスト、品質、リードタイム、生産規模など複数の要因によって決まります。

代行調達方式のメリットとコスト面の特長

まず、調達プロセスを大幅に簡素化できる点が挙げられます。実装メーカーが部品調達を一括で行うため、発注側はBOMと設計データを提出するだけで済みます。安定したサプライチェーンと調達ノウハウにより、部品調達リスクも低減されます。

次に、部品管理や在庫管理に関わる人員や工数が不要となり、管理コストを抑えることができます。さらに、代替部品の提案やBOM最適化の支援を受けられるケースもあり、生産効率の向上につながります。

また、実装メーカーは長期的かつ大量に部品を調達するため、ボリュームディスカウントを活用できる点も強みです。この価格優位性が製造コスト全体の削減につながる場合があります。

加えて、部品調達の責任を実装メーカーが担うことで、部品不一致や品質問題による生産遅延、製品不良のリスクを抑えることができます。

支給材方式のメリットとコスト面の特長

支給材方式では、発注側が部品を直接調達するため、部品の品質、仕様、メーカー、ロットを厳密に管理できます。高性能部品や特殊仕様部品を使用する製品では、大きなメリットとなります。

また、代行調達に伴う管理費やマージンが発生しないため、追加コストを回避できます。価格変動の大きい部品については、柔軟な調達戦略によりコスト上昇リスクを抑えることも可能です。

さらに、生産計画や在庫方針に応じて調達時期や数量を調整できるため、資金効率の最適化や在庫過多の防止に寄与します。

どちらの方式が適しているか

大量生産や標準化された製品では、代行調達方式が管理効率とコスト面で有利になるケースが多く見られます。

一方、小ロット生産やカスタム製品、品質要求が非常に高い製品では、支給材方式の方が部品管理の自由度が高く、適した選択となる場合があります。

PCBGOGOでは、ターンキー実装から支給材によるSMT実装まで柔軟に対応し、プロジェクト要件と予算に最適なソリューションを提供しています。

10. PCBA加工では先にSMT実装を行うべきか、それとも先に分板すべきか

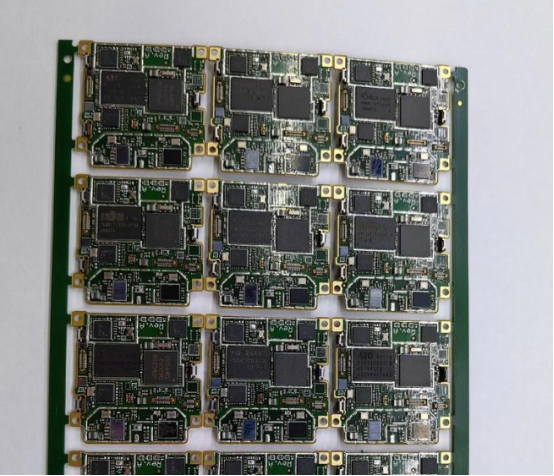

PCBA加工工程において、SMT実装と分板はいずれも重要なプロセスです。実務の現場では、「先にSMT実装を行うべきか、それとも先に分板すべきか」という疑問がよく挙げられます。この選択は、生産効率、コスト、品質に大きな影響を与えます。

SMT実装と分板の基本概念

SMT実装とは、電子部品をPCB表面に直接実装する工程であり、はんだペースト印刷、部品搭載、リフローはんだ付けを含みます。

分板は、製造工程中にパネル化された複数のPCBを個別の基板に切り離す工程です。通常、実装やはんだ付け工程が完了した後に行われます。

先にSMT実装を行う場合のメリット

パネル状態で実装を行うことで、実装機の処理能力を最大限に活用でき、生産効率が向上します。また、基板全体の剛性が高いため、部品の位置精度やアライメント精度も安定します。さらに、高温工程前に分割しないことで、搬送回数が減り、基板破損のリスクも低減されます。

先に分板を行う場合のメリット

小ロットや多品種生産では、個別基板での処理が可能なため、柔軟な生産対応ができます。大型のパネル対応設備が不要となり、中小規模の生産や試作にも適しています。また、分板時の機械的応力が実装後の部品やはんだ接合部に影響するリスクを回避できます。

実際の選択指針

量産案件では、一般的に「先にSMT実装、後で分板」が選択されます。一方、小ロットや特殊仕様の製品では、「先に分板、後で実装」が適する場合もあります。

PCBGOGOでは、製品特性や生産条件に応じて最適な工程設計を行い、高品質なSMT実装サービスを提供しています。

11. SMT生産ラインにおける漏印問題の解決方法

SMT生産ラインにおいて、はんだペーストの漏印は頻発する課題の1つです。漏印は、メタルマスク、印刷条件、はんだペースト、PCB設計など複数の要因によって発生します。

メタルマスクに起因する問題

開口サイズがパッドと一致していない場合や、マスク厚が不適切な場合、張力不足による変形がある場合、印刷不良が発生しやすくなります。

対策として、正確な開口設計のメタルマスクを使用し、適切な厚みを選定します。また、定期的な点検と交換により張力と平坦性を維持することが重要です。

印刷機条件の問題

印刷速度が速すぎる、スキージ圧が不足している場合、はんだペーストが十分に充填されません。製品仕様に応じて条件を最適化する必要があります。

はんだペーストの品質問題

粘度不適合や金属含有量のばらつきは、漏印の原因となります。品質が安定したはんだペーストを選定し、保管および使用管理を徹底することが重要です。

PCB設計の問題

パッドサイズの不適合や基板の平坦性不足も印刷品質に影響します。SMT工程を考慮した設計と、平坦性に優れたPCB材料の採用が求められます。

PCBGOGOでは、メタルマスク管理からSPI検査まで、厳格な品質管理体制により漏印リスクを最小限に抑えています。

12. なぜ01005工法はPCBA加工でコストが高いのか

PCBA実装分野において、01005工法は小型化技術の象徴ともいえる存在です。しかし、その一方で加工コストが高い点が注目されています。

01005工法とは

01005とは、0.4mm×0.2mmサイズの超小型チップ部品を指します。肉眼での識別が困難なほど小さく、SMT実装において極めて高い精度が要求されます。

01005工法の特長

部品サイズが非常に小さいため、高密度実装が可能になります。一方で、搭載精度への要求が極めて高く、わずかなズレでも不良につながります。また、専用設備と高度な技術力が不可欠です。

コストが高くなる主な理由

高精度対応の実装機や検査設備が必要であり、設備投資と保守コストが高額です。さらに、オペレーターには高度なスキルが求められ、教育コストも増加します。

加えて、部品自体の品質要求が高く、材料コストも上昇します。実装難易度が高いため歩留まり管理が難しく、供給可能なメーカーが限られている点も価格上昇の要因です。

まとめ

01005工法は高コストではありますが、製品の小型化-高性能化に不可欠な技術です。

PCBGOGOでは、先進的なSMTラインと豊富な実績により、01005部品を含む高密度PCBAを高精度かつ安定品質で提供しています。