レーザー切断分割はなぜ従来の基板分割より優れているのか

SMT実装後の工程では、基板の分割が必要になります。近年「レーザー切断分割」という特殊工法が注目されていますが、従来のルータ分割や手作業分割と比べて、どの点が優れているのでしょうか。

PCBのSMT実装工程において、分割工程は最終段階にあたる重要なプロセスの一つです。多くの製品では、生産効率を高めるために複数の小基板を一枚のパネルにまとめたパネル設計が採用され、実装完了後に個片へ分割されます。

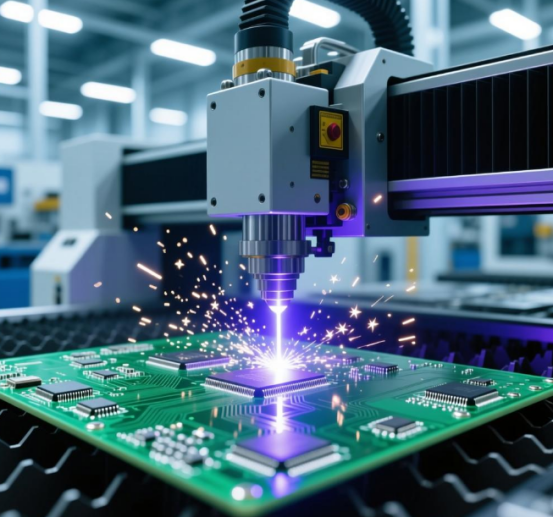

レーザー切断分割は、このSMT分割工程における特殊工法の一つであり、高精度、低応力、切断面の美しさという点で、従来工法と大きく異なります。特に高密度、高精度PCBに適した分割方法として評価されています。

まず、従来の分割方法が抱える課題について整理します。

一つ目は手作業による分割です。完全な手作業となるため作業効率が低く、基板エッジの欠けやクラック、部品脱落が発生しやすいという問題があります。分割精度も極めて低いため、精度要求の低い簡易PCBにしか適用できません。

二つ目はルータ分割です。回転する刃物で基板を切削する機械分割方式ですが、明確な欠点が二つあります。

*一つは切削時に機械的応力が発生する点です。特にBGAやQFNなどのリードレス部品では、応力がはんだ接合部に伝わり、目視では確認できない微細なクラックが発生する可能性があります。これにより、製品使用中に接触不良などの不具合が発生するリスクが高まります。

*もう一つは分割精度の限界です。パネル間隔が非常に狭い高密度基板では、有効回路領域に刃物が入り込み、配線を損傷する危険があります。

これに対し、レーザー切断分割は非接触型の分割工法であり、SMT分野における高度な特殊技術の一つです。

高出力レーザービームを使用し、あらかじめ設定された分割ラインに沿ってパネル接続部を加熱、溶融させることで基板を分割します。この工法の優位性は、主に3つの観点から説明できます。

第一の特長は、極めて高い切断精度です。

レーザービームのスポット径は0.01mm以下まで制御可能で、切断精度は±0.02mmレベルに達します。これはルータ分割では実現が困難な精度です。

スマートフォン用基板やIoTモジュールなどの高密度PCBでは、パネル接続部の幅が0.5mm程度しかないケースもありますが、レーザー切断であれば設計通りの位置を正確に切断でき、配線や実装部品を損傷するリスクを最小限に抑えられます。

PCBGOGOでは、高精密PCBの分割案件においてレーザー切断を優先的に採用しており、微小部品を含む基板でも安定した品質を確保しています。

第二の特長は、機械的応力が発生しない点です。

レーザー切断は非接触加工であるため、基板に物理的な力が加わりません。その結果、はんだ接合部への応力伝達がなく、潜在的なクラック発生を防止できます。

この特性は、車載電子機器や医療機器など、高い信頼性が求められるPCBにおいて特に重要です。わずかな潜在不良が重大な事故につながる可能性がある分野では、大きなメリットとなります。

第三の特長は、切断面が非常に滑らかであることです。

レーザー切断後の基板エッジにはバリや欠けがほとんど発生せず、追加の研磨工程を必要としません。一方、ルータ分割では切断面にバリが残ることが多く、後工程での手作業処理が必要になる場合があります。

バリが脱落して部品間に入り込むと、短絡などの品質トラブルを引き起こす恐れがあるため、エッジ品質の差は信頼性面でも重要です。

レーザー切断分割にも注意点はあります。ルータ分割と比べると加工コストはやや高く、切断速度も比較的遅くなります。しかし、高精度や高信頼性が要求されるPCBにおいては、そのコスト増加は十分に合理的と言えます。

PCBGOGOでは、基板の構造や精度要求に応じて最適な分割工法を提案し、品質とコストの両立を図っています。

レーザー切断分割の本質的な強みは、高精度、低応力、優れた切断品質にあります。

高密度かつ高精密なPCB分割における課題を解決する、SMT工程の重要な特殊技術と言えるでしょう。