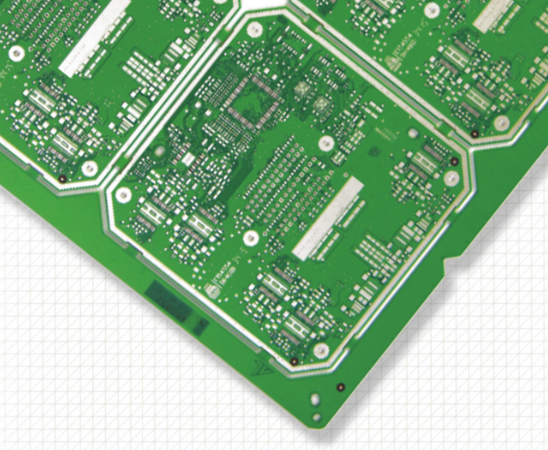

スマートフォン向けHDI基板

盲埋ビア工法の最適化ガイド

1. はじめに

スマートフォンが「薄型化+マルチカメラ」へ進化する中、HDI基板(線幅/線間 ≤0.1mm、盲埋ビア径 ≤0.2mm)は主要コンポーネントを接続する中核プラットフォームとなっています。

特に盲埋ビア工法はHDI量産良率を左右する重要プロセスです。業界データでは、工法が最適化されていない場合、ボイド率が8%を超え、スマートフォン主基板のリワーク率が12%まで上昇することが確認されています。あるスマートフォンメーカーでは、盲埋ビアのめっきボイドにより、1日あたり5,000枚のPCBが廃棄となり、損失は30万円を超えました。

PCBGOGOはスマートフォン向けHDIに8年以上取り組み、累計2,000万枚以上のHDI基板を納入。盲埋ビアの量産良率は常に99%以上を維持しています。本稿では、盲埋ビア工法の核心工程、設計?製造パラメータ、品質管理手法を体系的に解説し、量産ボトルネックの解消に役立つ情報を提供します。

2. 核心技術解析

スマートフォンHDI基板における盲埋ビア工法は、IPC-6012 第3.6章に規定されるHDI品質要件を満たす必要があります。特に焦点となるのは「微小孔径における孔壁品質の確保」であり、以下の3点が主要課題となります。

1. ドリル精度

盲孔径は一般的に0.15mm?0.2mmで、孔位置ずれは±0.02mm以内に抑える必要があります。±0.03mmを超えると導体パターンとの位置ズレが発生し、断線率が15%増加します(IPC-2226 第4.2条)。

2. 孔壁粗さ

盲埋ビアの孔壁粗さは1.5μm以下が必須です。2μmを超えるとめっき時に気泡が発生しやすく、ボイド率が20%上昇する可能性があります(IPC-TM-650 2.2.17)。

3. めっき厚さと均一性

孔壁銅厚は18μm以上、均一性誤差は±2μm以内が必要です。15μm未満では導通抵抗が増大し、信号減衰が8%増加します(GB/T 4677 第5.3条)。

主流材料としては、SHENGYI S1130(誘電率4.3±0.2、厚さ0.1mm?0.3mm)が採用され、樹脂流動性が盲埋ビアの充填に適しています。ドリル装置にはFANUC製CNCドリル機(精度 ±0.005mm)、めっき工程には酸性硫酸銅プロセスを使用し、孔壁銅厚の均一性を確保します。

3. 実践的な最適化手法

3.1 盲埋ビア工法の4段階最適化

以下はPCBGOGOが採用する量産レベルの最適化フローです。

① ドリル条件の設定

?盲孔径0.2mmの場合

主軸回転数:180000rpm

送給速度:50mm/min

退避速度:80mm/min

200000rpmを超えると基材の炭化率が12%に上昇するため、回転数は最適範囲内に設定します。FANUC DR-300ドリルを用い、毎時10枚を光学顕微鏡(JPE-Micro-800)で孔位置ずれを確認します。

② 孔壁前処理(デスミア+微エッチング)

デスミア温度:80℃±2℃

時間:6分

微エッチング量:1.5μm?2μm

孔壁粗さを1.5μm以下に抑え、IPC-TM-650 2.3.11に基づき検証します。

③ めっき条件最適化

電流密度:1.8A/dm2

液温:25℃±1℃

攪拌速度:300rpm

めっき時間:25分

銅厚18μm以上、均一性誤差±2μm以内を確保します。銅厚測定装置(JPE-Cu-500)で1ロットあたり50枚を抽検。

④ 充填樹脂の硬化

樹脂粘度:5000cP@25℃

硬化温度:150℃±5℃

硬化時間:40分

充填率:98%以上

IPC-A-600G Class 2に基づき、X線検査装置(JPE-XR-900)でボイド率を測定します。

3.2 量産品質管理(実務基準)

1. 初品確認(ファーストアーティクル)

以下3項目が基準値を満たした場合のみ量産開始:

孔位置ずれ ≤±0.02mm

孔壁銅厚 ≥18μm

ボイド率 ≤0.5%

2. 工程巡回検査

2時間ごとに20枚を抽検し、以下のパラメータを監視:

めっき電流密度の偏差 ≤±0.1A/dm2

充填樹脂温度の偏差 ≤±2℃

異常発生時はPCBGOGOの「工法アラートシステム」が作動し、30分以内にパラメータ修正を実施。

3. 最終検査(量産出荷基準)

ボイド率 ≤0.8%

孔壁銅厚 ≥18μm

孔位置ずれ ≤±0.02mm

バッチ良率は99%以上を要求。不合格品はPCBGOGOの不良解析チームが根本原因を特定し、改善レポートを作成します。

まとめ

スマートフォン向けHDI基板の盲埋ビア工法最適化では、「ドリル精度」「孔壁前処理」「めっき均一性」「樹脂充填」の4要素が量産良率の決定要因となります。

PCBGOGOは、設計段階のJPE-DFM 7.0による盲埋ビアリスク検証、FANUCドリルと自動めっきラインによる高精度生産、X線検査による孔壁品質保証まで、一貫したHDI量産サービスを提供し、高い安定性と量産性を実現します。