PCBによくある設計不具合:ドリル設計に起因する問題とDFM対策

PCB設計プロセスにおいて、ドリル設計(Drilling)は電気的接続、実装品質、製造プロセス適合性、さらには製造コストにまで大きな影響を与える重要工程の1つです。高速化、高密度化、多層化、新材料の採用が進むにつれ、ドリル設計の許容範囲は年々狭くなっています。設計初期の判断を誤ると、孔属性ミス、短絡や断線、はんだ付け不良、ソルダーレジスト不良、再作業や廃棄といった深刻な品質問題につながります。

本記事では、量産現場で頻発するドリル設計の代表的な問題を整理し、それぞれに対するDFMの観点からの改善ポイントを解説します。PCB設計の一発合格率を高めるための実践的な内容です。

1.ドリル設計の基礎知識

具体的な問題に入る前に、ドリル孔の種類と属性を正しく理解することが重要です。

PTH(Plated Through Hole)は、内壁に銅めっきを施した孔で、層間導通を目的として使用されます。スルーホール、挿入部品孔、ビアなどが該当します。

NPTH(Non Plated Through Hole)は、内壁に銅めっきを行わない孔で、機械固定や位置決め用途に使用されます。ネジ孔、位置決め孔、バックライト基板の放熱孔などが代表例です。

形状としては、円孔が最も一般的で、スルーホールや挿入部品孔に使用されます。槽孔(スロット孔)は長穴形状で、Type CやHDMIコネクタ、FPCコネクタ、コネクタ位置決めに多く用いられます。盲孔や埋め込み孔はHDI基板で使用され、スマートフォン基板や車載システムに多く見られます。8字孔(Figure 8 Hole)は2つの円孔が接続された形状で、バリや銅めくれが発生しやすく注意が必要です。

ドリル不具合が多発する原因は、設計データのレイヤー定義の混乱、E CADとCAM間のデータ変換時の属性欠落、孔属性指定ミス、ソルダーレジスト設計とランドリング間隔の不整合などにあります。

2.よくあるドリル設計不具合とDFM対策

1)孔属性の誤り

問題内容として、PTHかNPTHかの定義が不明確な設計データがあり、製造側の判断を困難にします。

品質リスクとして、孔属性の作り間違いが発生しやすくなります。

DFM対策として、PTHには必ず配線とランドを設計し、NPTHには配線やランドを設計しないことが基本です。

補足として、PTHとNPTHの混同はGerberとExcellon変換時の代表的なエラー要因です。製造データにはドリルテーブル、単位表記、孔径公差を必ず明記してください。PTHの完成孔径はめっき補正として通常プラス0.1mmを考慮し、NPTHの公差は一般的にプラスマイナス0.05mmとします。

2)配線未接続孔をPTHとして定義

配線が接続されていない孔にもかかわらず、PTHとして定義されているケースです。

製造現場で混乱を招き、孔属性誤りにつながります。

DFM対策として、孔属性を正確に定義することが不可欠です。

誤定義により、いわゆる孤立PTHが発生し、部分的なめっき不良、残銅、DFT検査での誤判定を引き起こす可能性があります。

3)ランド付き孔をNPTHとして定義

ランドが存在するにもかかわらず、NPTHとして定義されている設計ミスです。

孔属性誤りによる品質問題が発生します。

DFM対策として、孔属性を正しく設定してください。

NPTHでランド付き構造が必要な場合は、位置決めや機械補強用途であることを明確に記載し、製造側がPTH工程を誤って適用しないようにする必要があります。

4)槽孔と円孔の重なり

槽孔と円孔が同一位置に重なって設計されており、どちらを加工すべきか判断できない状態です。

円孔の加工漏れが発生しやすくなります。

DFM対策として、両方必要な場合はドリルレイヤーに明確に定義し、円孔が不要であれば設計から削除してください。

CAM工程では、通常槽孔が優先されます。ドリルテーブルでPTHかNPTHかを明記することが重要です。

5)槽孔を分割レイヤーに配置

槽孔が分割レイヤーに配置されている設計です。

槽孔が製造データから欠落する恐れがあります。

DFM対策として、槽孔は必ずドリルレイヤーに配置してください。

6)挿入部品孔が近すぎる

孔間距離が過小なため、ソルダーレジストブリッジを確保する目的でランドが大きく削られます。

その結果、はんだ付け面積が減少し、虚はんだの原因となります。

DFM対策として、完成孔径を小さくするか、孔間距離を広げることが有効です。

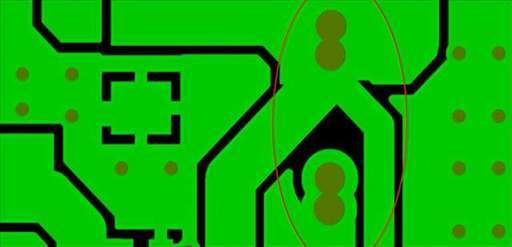

7)8字孔による孔銅バリ

8字孔構造により、孔内銅のバリやめくれが発生しやすくなります。

ショートや信頼性低下につながります。

DFM対策として、孔間距離を広げるか、槽孔構造に変更してください。

8)ビア塞孔時の孔径ばらつき過大

塞孔対象ビアの孔径差が0.2mmを超える設計です。

塞孔回数が増え、充填不良が発生しやすくなります。

DFM対策として、ビア径の種類をできるだけ統一し、孔径差は0.2mm以内に抑えてください。

9)ビアが基板端に近すぎる

ビアが基板エッジに近接して配置されています。

エッジ部での露銅や孔欠けが発生しやすくなります。

DFM対策として、ビアと基板端の距離は10mil以上を確保してください。

10)ICや小型ランド上へのドリル干渉

ICパッドや微小ランド上にビアや孔が重なっています。

はんだ付け面積の減少やランド破断により、虚はんだが発生します。

DFM対策として、ビアは可能な限り小型ランドを避けて配置してください。

3.ドリル寸法に関するDFM参考値

完成孔径は0.2mm以上が推奨され、それ以下はHDI工法が必要になります。

ランドリング幅は0.15mm以上を確保し、ドリル偏芯による断環を防止します。

ビアと基板端の距離は10mil以上が望ましいです。

塞孔対象ビアの孔径差は0.2mm以内に抑えることで、充填性が向上します。

4.製造データ提出時の推奨仕様

Gerber RS 274XまたはGerber X2形式を使用してください。

ドリルファイルはDRLファイルとマップを添付します。

IPC 356ネットリストを追加すると、誤配線防止に有効です。

ソルダーレジスト開口と孔属性の説明を明記してください。

特殊孔の記載例として、NPTH 無銅 公差プラスマイナス0.05mm、槽孔はPlated Slot表記、長手方向寸法基準などを明確にしてください。

5.まとめ

ドリル設計はPCBのDFMにおける中核要素です。孔設計の誤りは、量産段階での再作業や廃棄、はんだ付け不良、ソルダーレジスト不良、機能不全など深刻な問題を引き起こします。設計段階から孔属性の明確化、孔間距離ルール、ソルダーレジストとランドの関係を厳密に管理し、製造データを分かりやすく整備することが重要です。

PCBGOGOでは最小ドリル径0.15mmに対応し、塞孔、埋孔、樹脂充填など各種特殊工法を提供しています。さらに専門的なDFMレビューにより、PCB設計の可製造性を確保し、生産信頼性の向上をサポートしています。