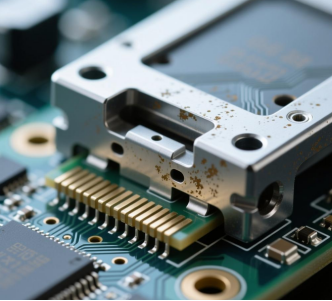

PCB シールドケースと基板の接続部は、腐食が最も発生しやすい箇所です。多くのシールドケース不具合は、この接続部から始まっています。では、どのように設計すれば接続部の腐食を防げるのでしょうか。設計時に注意すべき重要なポイントとは何でしょうか。

基板シールドケースと 基板の接続部は、シールドシステム全体の中でも最も弱い部分です。この部位は主に、はんだ付けやスナップフィット構造で固定されることが多く、隙間の発生、接触抵抗の増加、電気化学的腐食といったリスクを抱えています。

一度接続部が腐食すると、シールドケースの導通不良によって電磁シールド性能が低下するだけでなく、錆粉や酸化被膜が発生し、PCB 上で短絡を引き起こす可能性もあります。PCBGOGO のエンジニアが解析した不具合事例では、シールドケースの腐食トラブルの80%以上が接続部で発生していることが分かっています。

以下では、接続部の防食設計において特に重要な3つの設計ディテールを解説します。

ポイント1:接続方式を最適化し、隙間腐食を抑制する

隙間腐食は、接続部で最も多く発生する腐食形態です。シールドケースと PCB の間に隙間があると、水分や粉塵、腐食性ガスが侵入し、局所的に閉鎖された腐食環境が形成され、腐食が急速に進行します。

一般的な接続方式には、はんだ接続とスナップフィット接続があります。はんだ接続は連続した密閉層を形成できるため、隙間が少なく、防食性に優れています。ただし、従来のフローはんだではシールドケースが変形する恐れがあるため、レーザーはんだや手はんだによる高品質な接合が推奨されます。

スナップフィット方式は組立性に優れますが、隙間が生じやすく、防食要求が高くない用途に適しています。やむを得ずスナップフィットを採用する場合は、シリコーンゴムやゴム製ガスケットなどのシール材を接触部に追加し、水分侵入を防止することが重要です。

PCBGOGO では、屋外用途や工業用など腐食環境で使用される PCB には、はんだ接続方式を優先的に推奨しています。一方、コンシューマー向け電子機器では、組立要件に応じてスナップフィットを採用する場合でも、必ずシール対策を施すことを提案しています。

ポイント2:接続部の表面処理を統一し、電気化学腐食を防ぐ

接続部で発生しやすいもう一つの問題が、電気化学腐食です。異なる金属が接触し、水分や汗などの電解質が存在すると、ガルバニック腐食が発生し、卑な金属側が優先的に腐食します。

例えば、シールドケースに亜鉛メッキ鋼板を使用し、PCB 側のランドがスズメッキの場合、亜鉛とスズの間で原電池が形成され、亜鉛側の腐食が加速します。この問題を防ぐためには、接続部で使用する金属材料を揃える、もしくは同一の表面処理を施すことが有効です。

具体的には、シールドケースと PCB ランドの両方をニッケルメッキとする、ステンレス製シールドケースを使用する場合は、ステンレス製の接続部材を採用するといった方法が挙げられます。

さらに、接続部に防食コーティングを施すことも有効です。コンフォーマルコーティングなどの防食塗膜により、電解質と金属の接触を遮断できます。ただし、塗膜が電磁シールド性能に影響を与えないよう、塗布範囲と膜厚には十分な配慮が必要です。

ポイント3:排水と通気設計を追加し、滞留水による腐食を防止する

湿度の高い環境では、接続部に水分が滞留しやすく、腐食が加速します。そのため、排水および通気を考慮した構造設計が不可欠です。

具体的には、シールドケース底部に微小な排水孔を設け、隙間に侵入した水分を速やかに排出できるようにします。排水孔径は、一般的に0.5から1mm程度が適切であり、電磁シールド性能を損なわずに排水性を確保できます。

また、PCB 側の接続部周辺に通気スリットを設けることで、空気の流れを促進し、結露や水分滞留を抑制できます。PCBGOGO では、シールドケースの取り付け位置や使用環境に応じて、PCB 設計段階から排水孔や通気構造を提案し、接続部の防食信頼性向上をサポートしています。

まとめ

シールドケースと PCB 接続部の防食設計は、製品全体の信頼性を左右する重要な設計要素です。接続方式の選定、表面処理の統一、排水および通気構造の最適化という3つのポイントを押さえることで、腐食によるシールド性能低下や基板不良を効果的に防ぐことができます。

PCBGOGO では、PCB 試作から量産までの全工程において、実使用環境を考慮したシールドケース防食設計の専門的なアドバイスを提供し、腐食起因のトラブル低減に貢献しています。