COBパッケージ技術における裸チップ実装、工法上の課題と高信頼性応用

COB(Chip On Board、基板上チップパッケージ)は、裸のICチップを直接PCB上に搭載し、ワイヤボンディングまたはフリップチップ接続により電気的に接続し、その後エポキシ樹脂でパッケージする技術です。小型化、低コスト、高集積度といった特長を持ち、LEDディスプレイ、カメラモジュール、医療用センサーなど幅広い分野で活用されています。しかし、COB実装では裸チップの保護や工法上の難点、さらに長期信頼性の確保といった課題を克服する必要があります。

裸チップ実装と構造設計の要点

COBパッケージの中心は「裸チップの直接実装」であり、その設計は保護と接続最適化を重視します。

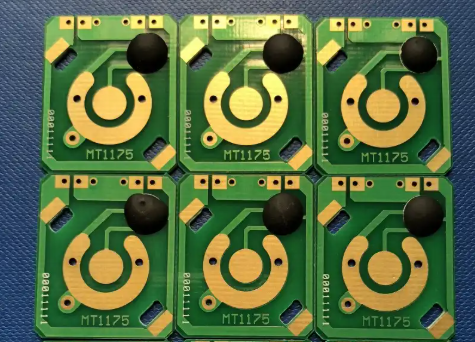

チップは導電性接着剤(パワーチップ向け、導電 - 放熱性能を重視)や絶縁接着剤(信号チップ向け、固定のみ)で基板実装領域に固定されます。接着層は20?50μmの厚みで気泡がないことが重要であり、気泡があると放熱性能の劣化を招きます。接続方式としては、直径18?30μmの金線または銅線を用いたワイヤボンディング、あるいは直径50?100μmのはんだバンプを介したフリップチップ接続があり、後者は配線長が1mm未満となるため高周波性能に優れ、5GHz以上の高速信号に適しています。

裸チップと接続部はエポキシ樹脂でパッケージされます。パッケージ樹脂は厚み0.5?1.5mmで、LED用途では透過率90%以上、-40℃から125℃までの耐熱性、さらに屋外用では1000時間のUV試験に耐える耐候性が求められます。パッケージは点滴塗布と加熱硬化で行われ、塗布条件や温度プロファイルを最適化することで、空隙のない均一な保護を実現します。

工法上の難点と対策

COBパッケージは裸チップを直接扱うため、従来パッケージよりも高い精度と管理が必要です。

まず位置合わせとボンディング精度が課題となります。カメラモジュールに用いられるような1×2mmサイズの小型チップでは、±0.01mmの高精度が要求されます。そのためCCDカメラを備えた自動実装機が活用され、±0.005mmの精度でチップを配置できます。ワイヤボンディングでは超音波と加熱 - 圧力を組み合わせた方式を用い、引張強度2g以上を確保しつつ、厚さ1?2μmしかないチップ電極の損傷を防ぎます。

次にパッケージ時の気泡と放熱性が問題になります。エポキシ樹脂は脱泡処理を行い、点滴塗布では中心から外周に向かって塗布することで気泡混入を抑制します。硬化時には段階的な昇温プロファイルを採用し、揮発成分を徐々に排出して空隙を減らします。完成後には超音波探傷により内部気泡を検査し、直径0.1mmを超える気泡が確認された場合は再パッケージが必要です。

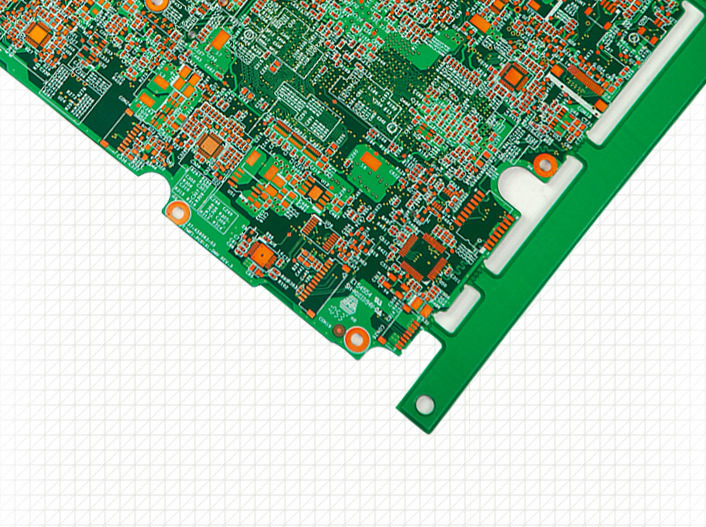

高出力LEDのような発熱量が大きいCOBでは、放熱設計が不可欠です。厚銅基板(70?105μm)を用いたり、パッケージ樹脂に酸化アルミや窒化ホウ素を30?50%充填して熱伝導率を0.2W/m - Kから1.5?2.0W/m - Kに向上させます。さらにPCB背面にアルミや銅の放熱板を接着し、熱伝導グリースを併用することで熱抵抗を60%以上低減できます。

高信頼性アプリケーション

COBパッケージは小型化と信頼性の両立が求められる分野で優位性を発揮します。

LEDディスプレイ分野では、複数のLEDチップを基板上に直接実装することで、ピクセルピッチを0.5mm以下に縮小でき、従来のSMD型に比べて解像度を3倍に高められます。高透過 - 耐UV性エポキシ樹脂を使用することで、屋外環境でも1000時間のUV照射に耐え、輝度劣化率を5%以下に抑制できます。

医療用センサー分野では、血糖値測定センサーや心電図モジュールにCOBパッケージが採用されています。従来パッケージに比べ体積を50%削減でき、植込み型センサーなど小型医療機器に適合します。パッケージ樹脂にはISO 10993規格に準拠した生体適合性材料が用いられ、37℃ - 中性pH環境で1?3年間の安定動作が保証されます。これにより「高信頼性かつ長寿命」という医療機器の要求を満たすことが可能です。

COB技術は、LEDディスプレイから医療機器に至るまで幅広い分野で高集積 - 高信頼性の実装ソリューションを提供します。今後も、放熱設計の最適化や高性能材料の導入により、次世代エレクトロニクスの中核技術として発展が期待されています。