四層基板の層構成をどう決める?3つの定番構造を徹底解説

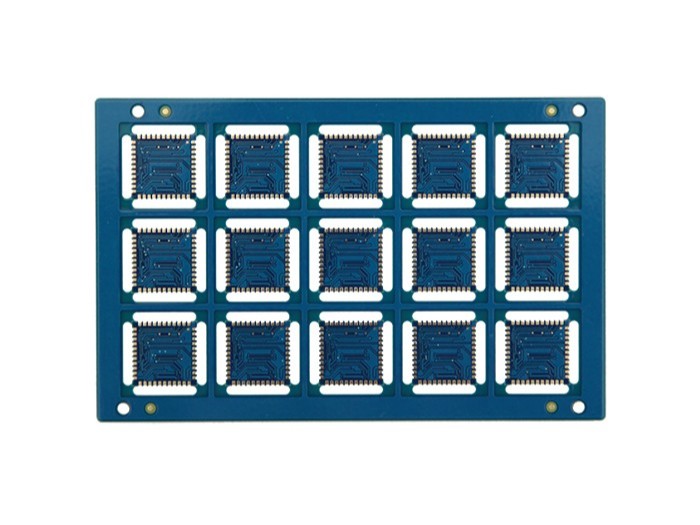

ルーターのメインボードや産業用制御基板など、多くの電子機器に採用される「4層基板」は、2層基板よりも信号配線と電源/GNDの分離が容易で、6層基板よりもコストを約40%抑えられるため、量産に最適な“コスパ王者”といえます。

しかし、多くのエンジニアがつまずくポイントが「層構成(ラミネーション順序)」です。コア材の位置を誤ると基板反りが発生し、プリプレグの選定を誤るとインピーダンス不良や層間剥離といった問題につながります。

本記事では、四層基板の基本構造、ラミネーション設計の原則、3つの代表的な層構成パターンを詳しく解説し、実際の製造トラブル事例と改善効果も紹介します。

四層基板の基本構造とは?

四層基板は単純に「銅箔を4枚貼り合わせた板」ではなく、以下のような多層構造で形成されます。

コア材(Core):両面に銅箔が貼られたガラスエポキシ基材で、基板の厚みと剛性を決定します。

プリプレグ(Prepreg):接着剤の役割を果たします。加熱加圧により樹脂が流動し層を接着します。誘電率(Dk)の選択が信号品質に直結します。

銅箔(Copper Foil):配線形成に使用します。外層(L1/L4)と内層(L2/L3)に分かれ、厚みは通常1/2oz~2ozです。

標準的な構造は以下の通りです。

L1(外層銅箔) – Prepreg – コア材(L2/L3 銅箔) – Prepreg – L4(外層銅箔)

四層基板ラミネーションの2つの原則

1. 対称構造を守ること – 基板反りを防ぎます

上下層の厚みや材料が非対称だと、冷却時の応力差で反りが発生します。

例:上層に0.1mmのPrepreg、下層に0.2mmを配置 → 層圧後に反り1.5mm(規格値0.5mm以下)になります。

2. 信号層と電源層を分離 – ノイズ干渉を抑えます

L1/L4を信号層、L2/L3を電源 - GND層とするのが基本です。

Prepregが薄すぎると電源ノイズが信号に干渉し、誤り率が10?12から10??に悪化する例があります。

四層基板の3つの代表的な層構成パターン

① コア材を中央に配置する「標準型」

構造:

L1 – Prepreg (0.1~0.15mm) – Core (0.6~0.8mm, L2/L3) – Prepreg – L4

特徴:

最も対称性が高く、反りが少ない(≦0.3mm)です。

信号層とGND層の距離が均等で、インピーダンス誤差を±3%以内に抑えられます。

量産コストが安く、汎用性が高いです。

用途:

ルーター、TV、産業用制御基板などの一般電子機器に使用されます。

② 薄コア+厚Prepregの「高周波型」

構造:

L1 – Prepreg (0.2mm) – Core (0.4mm, L2/L3) – Prepreg (0.2mm) – L4

特徴:

信号と電源層の距離を確保し、クロストークを-30dBまで抑制します。

厚いPrepregにより放熱性も向上します。

基板厚が増加し、コストも上昇します。

用途:

5G RFモジュール、産業用センサー、高周波通信基板に使用されます。

③ 薄コア2枚を積層する「高剛性型」

構造:

L1 – Prepreg – Core A (0.3mm, L2) – Prepreg – Core B (0.3mm, L3) – Prepreg – L4

特徴:

曲げ強度が250MPa以上となり、自動車 - サーバー用途に最適です。

厚み調整が容易で(1.2~2mm)、幅広い用途に対応します。

製造難度が高く、コストも上昇します。

用途:

自動車ECU、サーバーボード、重量部品を搭載する基板に使用されます。

ラミネーション設計で注意すべき4つのポイント

Prepreg選定:高速伝送には低Dk材(例:Dk=3.8)を推奨します。25GHzで挿入損失を0.05dB/cm低減できます。

銅箔厚みの最適化:内層1/2oz+外層1ozとすることで、コストを10%削減できます。

層圧条件:加熱は2℃/minで段階的に昇温し、180℃で60分保持します。急加熱すると気泡発生率が増加します。

冷却工程:自然冷却を行うことで応力集中を防止します。翹曲不良率を8%から2%に改善できます。

まとめ:正しい層構成選びで良率を15%向上させます

ある産業用基板メーカーでは、非対称構造を採用した結果、歩留まりが85%に低下しましたが、対称型に変更後は100%を達成しました。

反り:12% → 2%

インピーダンス誤差:±8% → ±3%

クロストーク:-18dB → -30dB

結論

四層基板のラミネーションは「コア位置」と「Prepreg設計」が重要です。

標準型:汎用 - 低コスト向けに最適です。

高周波型:通信 - 5G用途に適しています。

高剛性型:自動車 - サーバー用途に向いています。

基板設計者にとって、層構成の正しい理解は不良削減とコスト削減の鍵になります。