金端子コネクタの加工技術

プリント基板の金端子コネクタに施される斜角加工は、コネクタの着脱性や信頼性を大きく左右する重要工程です。加工精度が不足すると嵌合不良や摩耗の原因となるため、適切な工法の選定と精度管理が欠かせません。代表的な工法にはエンドミル加工、レーザー加工、プレス加工があり、それぞれ得意分野と制約があります。

主な加工方法と特徴

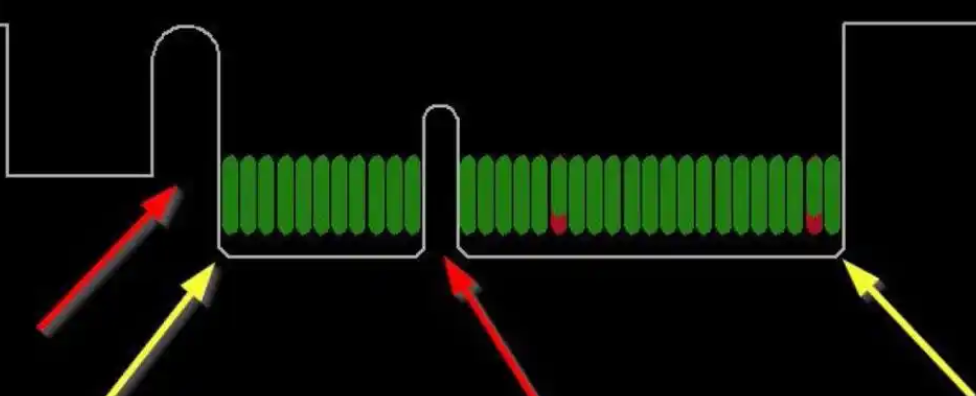

エンドミル加工

NCフライスを用いて金端子の先端を削り出す方法で、現在もっとも普及しています。加工精度は高く、角度許容差±1°、寸法公差±0.03mm程度が可能です。FR-4材からフレキシブル基板まで幅広く対応できますが、生産効率はプレスより劣るため、中ロット生産に向いています。

レーザー加工

ファイバーレーザーなどで非接触で斜角を形成する方法です。角度許容差±0.5°、寸法公差±0.01mmと極めて高精度で、微細ピッチや高周波モジュール用途に適しています。基材への負荷が少ない反面、設備コストが高く、厚物基板の加工は不向きです。

プレス加工

専用金型で一括成形する方式で、大量生産に最適です。加工スピードが速く、1分間に数十枚単位の処理が可能でコストメリットが大きいのが特徴です。ただし角度精度は±2°程度とフライスやレーザーに劣ります。

精度管理のポイント

寸法管理:加工前後でリファレンス基板を使って設備をキャリブレーションし、影像測定機で定期的に検査を行います。

バリ-欠け防止:多段階切削やレーザー条件の調整でエッジ欠けを抑制。加工後はエアブローやプラズマ洗浄を行い、バリ高さを0.03mm以下に抑えます。

めっき保護:金めっき層の酸化や変色を避けるため、加工条件は回転数や出力を厳格に管理します。

標準化と保守:SOPの策定と定期メンテナンスにより、長期的に安定した品質を維持します。

まとめ

金端子の斜角加工は、外観処理ではなく信頼性確保のための機能加工です。製造数量や精度要求に応じて最適な工法を選定し、加工条件-検査-設備保守を徹底することで、高品質なPCBコネクタを安定供給することが可能となります。