PCBによくある設計問題:基板外形とパネル設計

PCB製造において、基板外形設計およびパネル設計は、加工精度、実装信頼性、量産効率に直結する重要な要素です。不適切な外形設計やパネル設計は、基板欠け、Vカット不良、寸法誤差、実装トラブルなどを引き起こします。高密度基板、多層基板、小型化製品の普及に伴い、外形およびパネル設計に対するDFM(製造容易性)要求はますます高度化しています。

本記事では、よくある基板外形およびパネル設計の問題点とDFMの観点からの対策を整理し、設計最適化による生産リスク低減と初回合格率向上を目的とします。

1. 基板外形設計の問題点とDFM提案

1.1 外形を「閉じすぎない」

問題内容:外形がロックされた設計になっている。

品質リスク:内スロットが欠落する可能性がある。

DFM提案:内スロットを外形でロックしない設計とする。

補足:

外形がロックされていると、ルータ加工やVカット工程で内スロットが正しく加工できず、破損や未加工の原因になります。CADデータ上で内スロットの開口を明確にし、工具の通行を確保してください。

1.2 内スロット幅が不足している

問題内容:内スロット幅が0.8mm未満。

品質リスク:業界で使用される最小ルータ径は0.8mm。

DFM提案:内スロット幅は0.8mm以上で設計する。

補足:

スロット幅が狭すぎると加工不可となり、工具破損やバリ発生の原因になります。一般的な最小ルータ径は0.8mmのため、内スロット幅は0.8mm以上を確保する必要があります。

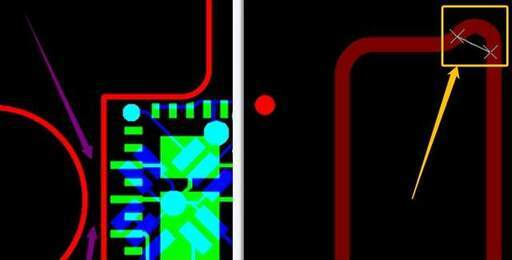

1.3 外形ラインの重複

問題内容:外形が二重線、重線で設計されている。

品質リスク:外形公差の誤判定が発生しやすい。

DFM提案:外形ラインは一意にする。

補足:

複数の外形ラインが存在すると、CAM処理や加工工程で誤認識が発生し、重複加工や寸法誤差の原因になります。外形ラインは必ず1本に統一してください。

2. パネル設計の問題点とDFM提案

2.1 分割方法を考慮しないパネル設計

問題内容:パネル設計時に分割方法を考慮していないため、Vカットが困難。

品質リスク:Vカット不良による基板廃棄。

DFM提案:問題箇所の間隔を十分に確保する。

補足:

パネル設計では、Vカット刃の間隔、基板剛性、治具の保持位置を考慮する必要があります。不適切な設計は、断面欠けや基板破損につながります。

2.2 Vカットラインが同一水平線上にない

問題内容:Vカットラインが一直線上に配置されていない。

品質リスク:銅露出や寸法ばらつきが発生。

DFM提案:Vカット外形は必ず同一水平線上に配置する。

補足:

Vカット位置がずれると、分割後のサイズ不良や分割不完全が発生します。Vカットラインは統一し、公差も明確に指示することが重要です。

2.3 工程エッジの片持ちが大きすぎる

問題内容:工程エッジが大きく浮いた設計。

品質リスク:断辺やVカット時の反り、跳ねが発生。

DFM提案:副基板の追加やミシン目接続を採用する。

補足:

片持ち構造の基板エッジは、分割時に破損しやすくなります。副基板やミシン目を追加することで、基板全体の強度を向上させ、安全な分割が可能になります。

2.4 パネル方向の指示が不明確

問題内容:矩形または円形基板で、パネル方向の指示がない。

品質リスク:誤ったパネル配置や実装方向ミス。

DFM提案:Fマークや基板内部の部品配置で方向を明示する。

補足:

パネル方向が不明確だと、基板実装や検査工程で混乱が生じます。設計データ内で方向を明確に示し、量産時の誤りを防止してください。

3. 基板外形-パネル設計におけるDFM参考値

内スロット幅は0.8mm以上、外形ラインは1本のみ、Vカットライン間隔は3mm以上を目安とします。ミシン目は基板強度を確保できる適切な間隔で配置し、パネル方向はFマークや基板内要素で明確に示すことが重要です。

4. まとめ

基板外形設計およびパネル設計は、PCB設計と製造における重要な工程です。設計段階で外形間隔、内スロット幅、Vカット公差、パネル方向表示を厳守し、DFMレビューを実施することで、生産リスクを大幅に低減し、初回合格率と実装信頼性を向上させることができます。

PCBGOGOは、基板外形およびパネル設計に関する専門的なDFMレビューと量産加工サービスを提供し、安全な分割と高い生産歩留まりを実現します。