現代の電子製造において、SMTはんだペーストは信頼性の高い表面実装技術を実現するための基礎材料です。金属合金粉末と化学的フラックスの混合物で構成されるはんだペーストは、プリント基板上の微小電子部品に機械的強度と電気的接続を与える重要な要素です。本ガイドでは、はんだペーストの構成、分類方式(合金-フラックス-粒度)そして製品や工程に適した最適なはんだペーストを選定するための実践的ポイントについて詳しく解説します。

SMTはんだペーストとは

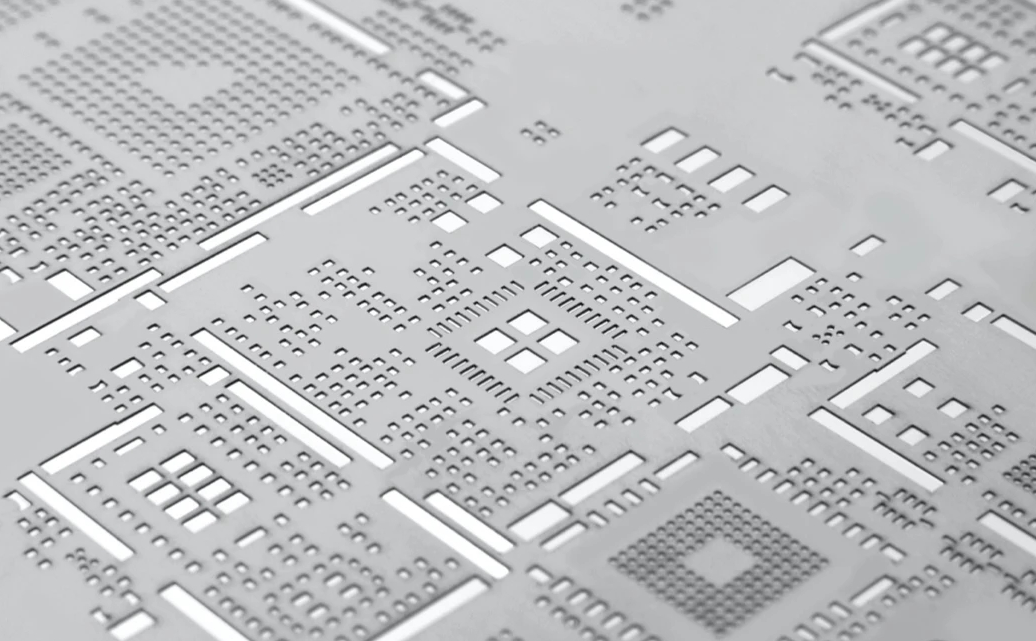

SMTはんだペーストは、表面実装技術において最も重要な材料の一つです。球状の金属合金粉末と、活性剤を含む化学混合物であるフラックスを均一に混ぜ合わせた粘性物質で構成されています。基板上のランドにステンシル印刷またはディスペンサーで塗布し、表面実装部品を仮固定します。その後のリフロー工程で金属粉末が溶融し、フラックスが表面を清浄化して、強固で恒久的なはんだ接合が形成されます。

はんだペーストの主成分

金属粉末

通常はんだペースト重量の八十五から九十二パーセントを占め、代表的な合金は以下です。

SAC三〇五(Sn九十六点五 Ag三 Cu〇点五:RoHS準拠の無鉛標準)

Sn六十三 Pb三十七(伝統的な鉛入り合金)

フラックス

残りの八から十五パーセントを占め、次の機能を担います。

金属表面の酸化物除去

加熱中の再酸化防止

印刷後の部品仮固定力の維持

SMTはんだペーストの分類

はんだペーストは主に三つの基準により分類されます。

1 合金組成による分類

| 種類 | 代表例 | 融点 | 主な用途 |

|---|---|---|---|

| 無鉛はんだ | SAC三〇五 | 約二一七度 | RoHS準拠。民生から産業機器まで幅広く使用。 |

| 低温タイプ | Sn四十二 Bi五十八 | 約一三八度 | LED、コネクタ、フレックス基板など熱に弱い部品に適合。 |

| 鉛入り | Sn六十三 Pb三十七 | 約一八三度 | 一部の軍事-航空用途。 |

2 フラックス種類による分類

ノークリーニング(NC)

最も一般的で、残渣は非腐食性かつ非導電性。洗浄工程が不要なためコストを抑えられます。

水溶性(WS)

高い活性を持ち、酸化面にも良好に濡れ広がります。リフロー後は必ず純水洗浄が必要です。

ロジン系?RMA

溶剤洗浄が必要。特殊用途で使用されることがあります。

3 粉末粒度(IPC J-STD-005)

粒度は印刷解像度を左右し、微細ピッチほど小さな粒径が必要です。

| タイプ | 粒径 | 適用例 |

|---|---|---|

| T3 | 二十五から四十五μm | 一般的な部品、〇点五mm以上のピッチ |

| T4 | 二十から三十八μm | 〇点四mmピッチ、BGA |

| T5 | 十五から二十五μm | 〇点三mm以下、超微細ピッチ、micro BGA |

※五ボールルールにより、ステンシル開口部は最大粒径の五倍以上であることが推奨されます。

最適なはんだペーストを選ぶためのポイント

| 検討項目 | 主な考慮ポイント | ペースト選定への影響 |

|---|---|---|

| 信頼性要求 | 使用環境(車載、医療、産業) | 高信頼性合金や水溶性フラックスが適合 |

| 最小ピッチ | 〇一〇〇五など超小型部品 | T4またはT5粒度が必要 |

| 熱に弱い部品 | LED、樹脂コネクタ | 低温はんだ(LTS)を選択 |

| 洗浄能力 | 水洗設備の有無 | 洗浄不可ならNC一択 |

| リフロープロファイル | PCBや部品の耐熱性 | 合金融点との整合性が必須 |

SMTはんだペーストの重要特性

粘度:安定したステンシル印刷に必須

タックタイム:部品配置中の粘着維持性

スランプ性:冷間または加熱時の形状維持

濡れ性:明るく密着した良好なはんだ形状に直結

ボイド率:電力デバイスでは特に重要で、放熱と強度に影響

最新トレンド

高信頼性合金:熱サイクルや落下衝撃に強い合金が増加

超微粒子ペースト:T5やT6の採用拡大。小型化が進む市場に必須

はんだペーストインクジェット:HMLV生産や先端パッケージで利用が拡大

まとめ

はんだペーストの選定は、製品の信頼性、組立良率、長期的な安定動作に直結します。合金、フラックス、粒度を製品仕様や製造環境に合わせて最適化することが重要です。

PCBGOGOは、高品質PCB製造とSMTワンストップ実装サービスを提供しており、SAC三〇五ノークリーニングペーストや高度なステンシル印刷技術を採用しています。安定したはんだ付け、低ボイド、高信頼性の接合を実現し、設計から量産までお客様のSMTプロジェクトを総合的にサポートします。

御社の設計を、高品質かつ市場投入可能な製品へと効率的に具現化いたします。