SMT生産ラインにおけるはんだペースト漏印の対策方法

表面実装技術 SMT は、電子機器製造において欠かせない中核プロセスです。しかし、生産現場では「漏印」と呼ばれるはんだペースト印刷不良がしばしば発生し、歩留まりや生産効率の低下を招きます。漏印は、メタルマスク、印刷機の条件設定、はんだペーストの品質、PCB設計など、複数の要因が重なって発生します。本記事では、それぞれの主な原因と具体的な対策について詳しく解説します。

1. メタルマスクに起因する問題

メタルマスクは、はんだペースト印刷において最も重要な治工具の1つであり、その品質は印刷結果に直接影響します。

主な原因として、以下の点が挙げられます。

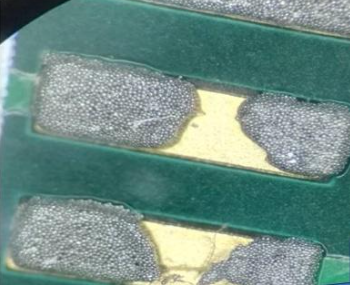

開口サイズがパッド寸法と一致していない場合、はんだペーストが正常に通過しません。

マスク厚が不適切な場合、厚すぎても薄すぎても印刷量が安定しません。

マスクの張力不足により変形が生じ、印刷精度が低下します。

対策としては、開口寸法を正確に設計した高精度メタルマスクを使用することが重要です。また、基板仕様に適したマスク厚を選定し、はんだペーストが均一に転写される条件を確保します。さらに、定期的にメタルマスクの状態を点検し、劣化や張力低下が見られる場合は速やかに交換することが求められます。

2. 印刷機パラメータ設定の不適合

印刷機の条件設定は、はんだペースト印刷品質を左右する重要な要素です。

印刷速度が速すぎると、はんだペーストが十分に開口部へ充填されず、漏印が発生します。また、スキージ圧が不足している場合も、ペーストがマスクを通過できず、印刷不良の原因となります。

対策として、印刷速度とスキージ圧を適切に調整し、パッド上に十分かつ均一にはんだペーストが印刷される条件を確立します。製品や基板仕様に応じて、印刷条件を定期的に見直すことも重要です。

3. はんだペーストの品質問題

はんだペーストの物性は、印刷安定性に大きな影響を与えます。

粘度が高すぎる場合や低すぎる場合、いずれも正常な印刷が困難になります。また、金属含有量が不均一なはんだペーストでは、転写量が安定せず、漏印が発生しやすくなります。

そのため、品質が安定したはんだペーストを選定し、適切な粘度管理を行うことが不可欠です。使用前後の状態確認や保管条件の管理を徹底し、生産条件に適合しているかを定期的にチェックする必要があります。

4. PCB設計に起因する問題

PCB設計の不備も、漏印の原因となることがあります。

パッドサイズが極端に小さい、または大きすぎる場合、はんだペーストの転写が安定しません。さらに、基板表面の平坦性が不足していると、メタルマスクとの密着性が低下し、印刷不良を引き起こします。

対策としては、SMT印刷工程を考慮した適切なパッド設計を行い、設計段階から実装性を重視することが重要です。また、平坦性に優れたPCB材料を選定することで、印刷品質の安定化が期待できます。

まとめ

SMT生産ラインにおける漏印問題は、単一の要因ではなく、設備、材料、工程条件、設計の複合的な影響によって発生します。メタルマスクの定期メンテナンス、印刷条件の最適化、高品質なはんだペーストの採用、そして実装を考慮したPCB設計は、漏印防止と生産効率向上のために欠かせない要素です。

PCBGOGO では、SMT実装工程の各段階で厳格な品質管理を実施しています。メタルマスクの張力管理から自動はんだペースト検査 SPI に至るまで、万全の体制で高品質な実装サービスを提供し、お客様の製品完成度を確実に支えます。