PCB組立の可読性を最適化するためのシルク印刷設計ルール

手動PCB組立において、シルク印刷層は正確かつ効率的な作業を支える重要なツールです。適切に設計されたシルク印刷は、明確な指示や部品識別を提供し、組立ミスを減らす効果があります。では、どのようにして手動組立におけるシルク印刷の可読性を最大化できるのでしょうか。

本記事では、シルク印刷の文字サイズ、間隔、色のコントラストといった設計ルールを中心に、手動組立に適したシルク印刷設計のポイントを詳しく解説します。これらのガイドラインに沿って設計することで、組立作業がより簡単かつ正確になります。

手動基板組立でシルク印刷の可読性が重要な理由

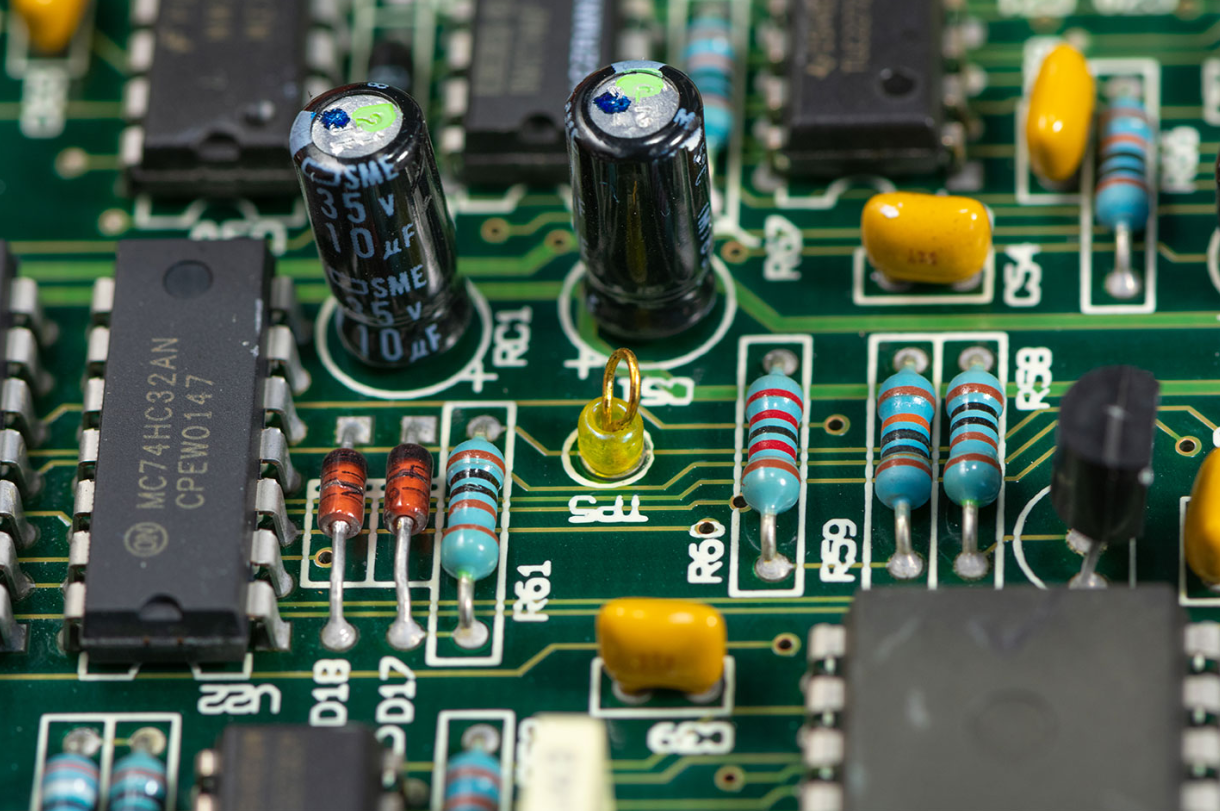

基板組立時、技術者はシルク印刷に大きく依存して部品の識別や極性確認、配置手順を理解します。シルク印刷の文字が小さすぎたり間隔が狭かったり、色のコントラストが低いと、組立ミスや作業遅延、コスト増大を招きかねません。一方で、読みやすく工夫されたシルク印刷は視覚的な案内役となり、抵抗器やコンデンサ、ICといった部品を速やかに正しく配置する手助けとなります。

シルク印刷の基本設計ルール

1. 文字サイズの最適化:テキストははっきり見えること

最小高さ:文字の高さは最低でも1.5mm(0.06インチ)を確保しましょう。業界によっては1.0mmが推奨されることもありますが、手動組立では大きい方が視認性が高まります。

線幅:文字の筆画幅は最低0.15mm(0.006インチ)以上に設定し、印刷時の滲みや薄れを防ぎます。

フォント:ArialやHelveticaなどのシンプルなサンセリフ体を用い、細かい装飾は避けるのがベストです。

例として、抵抗器ラベル「R1」は文字高さ1.5mmを基準にし、狭小スペースの場合は重要ラベルを優先的に大きく表示しましょう。

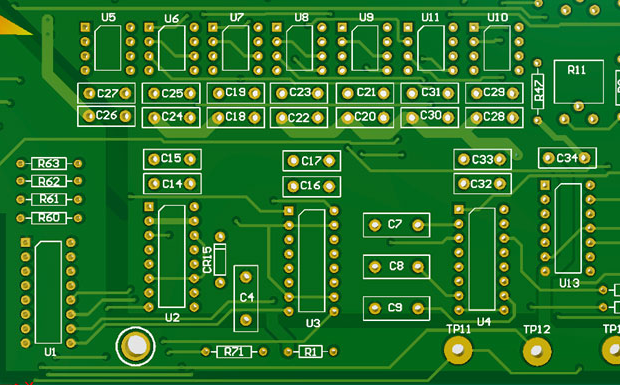

2. 間隔の確保:文字や記号が混ざらないように

文字間隔:各文字の間は最低0.2mm(0.008インチ)開け、印刷のにじみを防ぎます。

要素間隔:テキストと近接する部品やパッド、他のシルク印刷との間は最低0.5mm(0.02インチ)を確保します。

部品境界:テキストは部品パッケージやパッドの上に直接置かず、近接位置かつ極性マークやピン指示の近くに配置してください。

たとえば、コンデンサ「C1」と極性「+」マークの間は十分なスペースをとり、誤認を防ぎます。

3. 色のコントラスト:視認性を最大限に

標準色:白色シルク印刷は緑色や青色のはんだマスクに対して高いコントラストを示します。黄色インクも暗めの背景で視認性が良好ですが一般的ではありません。

コントラスト比:シルク印刷の色とPCB背景色のコントラスト比は最低3:1を目指し、視認性を確保しましょう。

避けるべき組み合わせ:明るい背景に明るい色、暗い背景に暗い色の組み合わせは避けてください。例として、深緑のはんだマスク上の黒色シルク印刷はほぼ読めません。

組立現場の照明が必ずしも十分でないことを考慮し、どの環境でも読みやすい配色を選ぶことが重要です。

4. 可読性を高めるシルク印刷設計の追加ガイドライン

重要情報を優先:部品識別子(例:「R1」「C2」)、極性マーク、ピン番号など必須情報に絞り、冗長なテキストは避けます。

テキスト方向の統一:読みやすさのため、テキストは基本的に1?2方向(左から右、上から下)に揃え、不要な回転は避けましょう。

情報のグルーピング:ラベルは該当部品の近くに配置し、極性が重要な部品には矢印や「+」「?」記号を明示的に付けます。

5. 手動組立に役立つ実践的シルク印刷のコツ

テキスト密度を控えめに:基板上に過剰な文字情報を詰め込まず、必要に応じて別途組立マニュアルで補足しましょう。

印刷品質のサンプルチェック:設計後は試作基板を入手し、文字の鮮明さや間隔、色コントラストを実際に確認してください。

製造公差の考慮:印刷のずれを考慮し、テキスト周囲に最低0.3mm(0.012インチ)のクリアランスを確保します。

標準的な部品記号の使用:「R」(抵抗器)、「C」(コンデンサ)、「U」(IC)など一般的に理解されている略称を用いましょう。

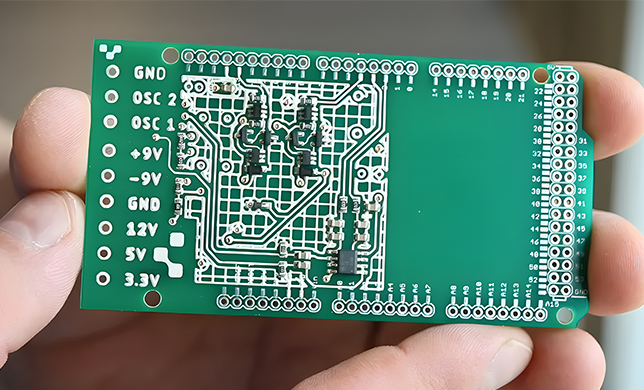

テストポイントの明示:テストポイントは「TP1」や「GND」などで明確に表示し、小さな丸印などで強調します。これにより、組立後の検査作業が効率化します。

避けるべきシルク印刷の設計ミス

部品上のテキスト配置:パッドや部品パッケージ上に文字を置くと、はんだ付け後に読めなくなります。

情報の詰め込み過ぎ:詳細すぎる注釈や部品値の表示は視認性を低下させ、重要情報の認識を妨げます。

低コントラスト配色:背景とはんだマスクの色と混ざる色の使用は避け、必ず高コントラストを優先してください。

表記の不統一:同じ種類の部品で異なるラベル体系を使うと混乱を招きます。表記ルールは統一しましょう。

まとめ:シームレスな手動PCB組立のためのシルク印刷設計

手動組立の可読性を高めるシルク印刷は、文字サイズ、間隔、色のコントラストを重視した基板設計が基本です。加えて、重要情報の優先表示、一貫した文字方向、製造公差への配慮などを取り入れることで、ミスの少ない効率的な組立をサポートできます。

シルク印刷は単なる装飾ではなく、設計者と組立者の間の重要なコミュニケーションツールです。時間をかけてその可読性を最適化することが、短縮された組立時間、減少したエラー、スムーズな生産プロセスにつながります。プロトタイプの段階で検証し、実際の手動組立現場に即したシルク印刷設計を追求しましょう。

--PCBGOGO