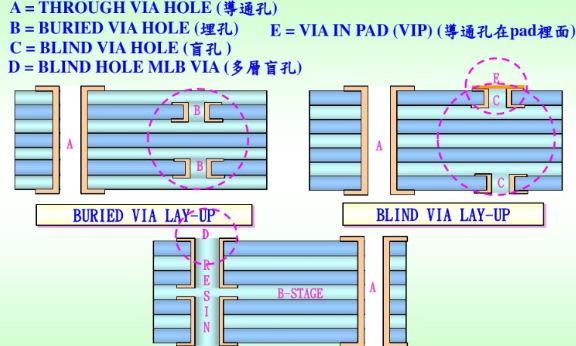

パッドビア-ブラインドビア-ベリードビアにおける代表的な品質欠陥と改善策

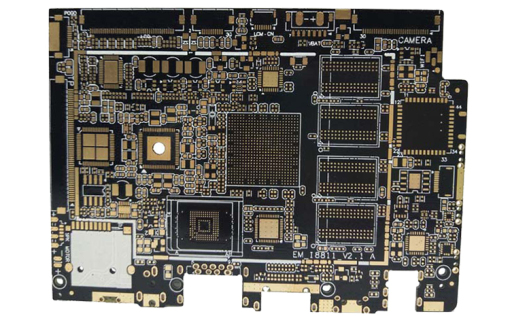

プリント基板製造において、パッドビア、ブラインドビア、ベリードビアは高密度実装を実現するために不可欠な要素ですが、加工工程では孔径の偏差、スルーホール内壁の破損、めっき層の剥離、さらにはショートなどの不具合が発生しやすい箇所でもあります。これらの欠陥は信号伝送異常や機械的強度低下を引き起こし、最悪の場合は基板全体の不良につながります。そのため、欠陥の原因を正確に把握し、プロセス条件、設備管理、材料選定の三方面から改善策を講じることが重要となります。

パッドビアにおける代表的な不具合と対策

パッドビアでは、孔径のばらつき、内壁の粗さ、めっき層の剥離といった問題が典型的です。

孔径偏差が±0.03mmを超える場合、ドリルの摩耗やスピンドルの振れが主な原因となります。このため、ドリルの寿命管理を徹底し、一定の使用回数に達した時点で交換することが推奨されます。また、ドリルマシンの主軸精度を定期的に校正することで、径方向の振れを最小限に抑えることが可能です。

孔壁の粗さがRa1.2μmを超える場合は、送り速度の過大設定や高ガラス含有基材の影響が考えられます。基材の特性に応じて加工条件を調整し、精密研磨刃を使用することで切削性能を高めると同時に、孔壁の後処理工程(ナイロンブラシと研磨液によるポリッシング)を追加することが有効です。

めっき層の剥離については、孔壁洗浄の不十分さや無電解銅液の活性不足が原因となります。超音波脱脂や微エッチングを工程に組み込み、めっき液の活性を定期的に確認?補充することで、めっき密着性を大幅に改善することができます。

ブラインドビアにおける代表的な不具合と対策

ブラインドビアでは、加工深さの偏差、孔底のはんだ不良、内壁めっきの不均一性が主な課題です。

深さ偏差はレーザーエネルギーの不安定や深さセンサーの誤差によって発生します。これを防ぐため、レーザードリルにはエネルギーを自動補正するクローズドループ制御を導入し、機械式ドリルではセンサーの定期校正を実施する必要があります。

孔底の虚はんだは、加工残渣や樹脂炭化層の残留、あるいはリフロー温度不足が要因となります。等離子処理による残渣除去と局所加熱による十分な溶融を行うことで、はんだの浸透性を確保できます。さらに、X線検査による充填率確認を徹底することも欠かせません。

めっき厚さの不均一は、無電解銅液の循環不足や電流分布の偏りによって発生します。液循環を促す揺動装置の導入や、パルス電流による電解銅めっきを採用することで、内壁のめっき厚さを均一化しやすくなります。

ベリードビアにおける代表的な不具合と対策

ベリードビアにおいては、内層ショート、樹脂充填時の気泡、積層ずれといった欠陥が発生しやすいとされています。

内層ショートは、樹脂充填の不完全や設計時の絶縁距離不足が原因です。真空注入と二次充填によって樹脂の密実性を高め、設計段階で内層パターンとの間隔を確保することで、ショートの発生を防止できます。

気泡欠陥については、充填時の真空度不足や樹脂粘度の高さが要因です。真空脱泡処理や低粘度樹脂の採用、さらには適度な加熱による粘度低下が有効な手段となります。充填後はX線検査によって気泡の有無を確認することが推奨されます。

積層ずれは、位置合わせの誤差や圧力分布の不均一が原因です。X線による多点位置合わせと、ゾーン別に圧力を制御できる積層装置を活用することで、ずれの発生を抑制することができます。さらに、完成後に三次元測定機で孔位置を確認し、必要に応じてプロセスパラメータを修正することが重要です。

まとめ

パッドビア、ブラインドビア、ベリードビアの各加工工程では、それぞれ特有の不具合が発生しやすく、原因も多岐にわたります。品質を安定させるためには、設備精度の維持、プロセス条件の最適化、材料特性への適合といった多方面からの管理が不可欠です。特に、高周波?高速伝送や多層構造を伴う先端基板では、微小な欠陥が製品全体の信頼性に直結するため、欠陥発生率を低減するための対策を継続的に実行することが求められます。