FPYと一般的な歩留まり率の違い

FPYは、一般的に使われる歩留まり率(合格率)と混同されがちですが、評価している品質の側面は異なります。

FPYは、最初の工程通過時点で全検査に合格した製品のみを対象とし、再作業や修理を行った製品は含まれません。そのため、工程の安定性や管理レベルを直接評価する指標です。

一方、従来の歩留まり率は、最終的に合格した製品数を基準とするため、修理や手直し後の製品も含まれます。最終出荷数量の把握には有効ですが、工程品質の本質的な問題を見えにくくします。

FPYの計算式は以下の通りです。

FPY =(総生産数 ? 再作業数 ? 修理数 ? 返品数)÷ 総生産数 × 100%

FPYが低い場合、SMT工程の上流段階に構造的な問題が存在する可能性が高く、早急な対策が必要となります。

SMT一次合格率(FPY)を向上させるための総合的アプローチ

SMT一次合格率を大幅に向上させるには、部分的な改善ではなく、製造ライン全体を俯瞰した包括的な取り組みが不可欠です。特に重要となるのが、品質管理で広く用いられる4Mの視点です。すなわち、人、設備、材料、方法の4要素です。

人(ヒューマンファクター)

品質トラブルの根本原因として、人的要因が関与するケースは少なくありません。

操作スキルの不足、SMT工法に対する理解不足、不注意、責任感の欠如などは、不良発生の引き金となります。

対策としては、設備操作やPCBA製造プロセスに関する定期的かつ体系的な教育訓練が不可欠です。また、適切な評価制度やインセンティブ設計により、作業者のモチベーションと品質意識を高めることも重要です。

設備(マシン要因)

実装精度やはんだ付け品質は、設備性能と保全状態に大きく左右されます。

老朽化した装置や精度不足の設備、特に0201サイズなどの高密度実装に対応できない設備を使用している場合、FPY低下の原因となります。また、保全不足は突発停止や品質ばらつきを招きます。

これに対し、生産能力や精度に影響を及ぼす設備は計画的に更新し、最新のSMT実装要求に対応させることが重要です。加えて、定期保全と予防保全を徹底することで、設備を常に最適な状態で運用できます。

材料(原材料要因)

原材料の品質は、はんだ付け成功率に直結するため、決して妥協できません。

酸化した部品、使用期限切れの材料、品質の低いはんだペースト、管理不十分な部材は、はんだ不良や接合不良の原因となります。

そのため、信頼性の高いサプライヤー評価体制を構築し、トレーサビリティを確保した材料のみを使用することが求められます。また、IQC(受入品質管理)を強化し、不適合材料を工程に流入させない仕組み作りが不可欠です。

方法(プロセス要因)

製造プロセスの設計と運用方法は、FPY向上の中核を成します。

工程が複雑すぎる場合や設計が最適化されていない場合、人的ミスやばらつきが発生しやすくなります。また、工程変更時に情報共有や教育が不十分だと、品質の一貫性が損なわれます。

対策としては、PCBA製造工程の見直しを行い、可能な限りシンプルで再現性の高いプロセスへ最適化することが重要です。さらに、工程変更時には迅速な情報展開、十分な教育、変更後の継続的なモニタリングを行い、安定移行を確保する必要があります。

まとめ:高いSMT一次合格率を実現するためにPCBGOGOを選ぶ理由

SMT一次合格率(FPY)の向上は、人、設備、材料、方法の4要素すべてに対する継続的な改善によって実現されます。生産データを継続的に収集、分析することで、ボトルネックを特定し、的確な対策を講じることが可能となります。

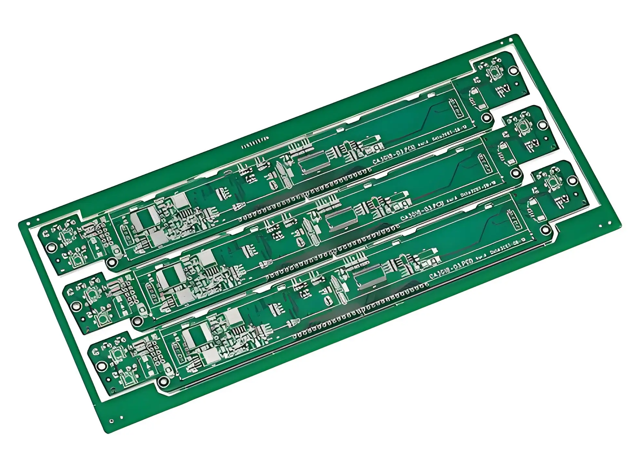

信頼できるEMSパートナーの選定も極めて重要です。PCBGOGOは、先進的な生産設備と厳格な4M品質管理体制を通じて、業界トップレベルのSMT一次合格率(FPY)の実現に取り組んでいます。

高精度かつ高効率なSMT実装により、再作業を最小限に抑え、お客様の製品を一度で成功へ導きます。SMT加工品質の最適化をご検討中の方は、ぜひPCBGOGOまでお問い合わせください。