PCB(プリント基板)における黒色シルク印刷の視認性とコントラストを高めたい場合、重要なのははんだマスク(阻蔽層)の色選び、適切なシルク印刷インクの種類、そして基本的なPCB設計の工夫です。高コントラストのシルク印刷設計は、部品識別、極性表示、組立指示の視認性を向上させ、組立作業やトラブルシューティングを効率的に行うことを可能にします。

本記事では、黒色シルク印刷の可読性を高めるための具体的な対策として、はんだマスクの色選択、インクの特性、設計のベストプラクティスについて詳しく解説します。

なぜPCB設計において高コントラストのシルク印刷が重要か

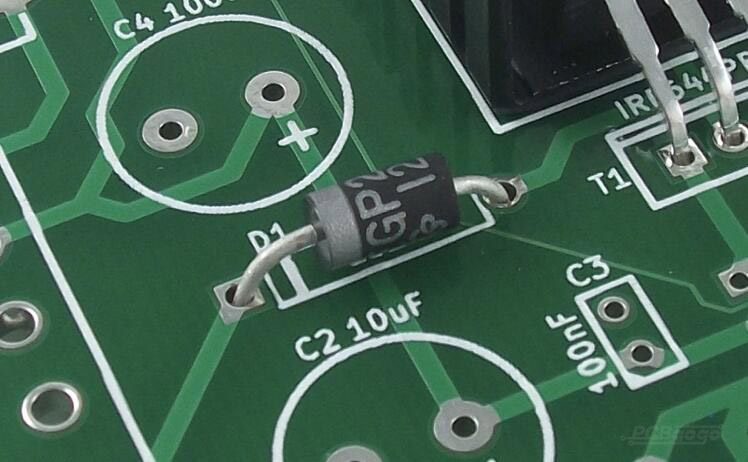

PCBの製造工程で、シルク印刷層(シルク層)は部品番号や極性マーク、テストポイントなど、基板上の重要な視覚情報を提供します。黒色シルク印刷を使用する際、はんだマスクとのコントラストが不十分だと、特に照明条件が悪い場合や基板組立工程が速い場合に視認性が低下し、誤組立やトラブルの原因になります。

例えば、黒色シルクが深い色のはんだマスクと重なると、技術者は部品の向きを判断しづらくなり、作業効率の低下や誤配線リスクが増大します。高コントラストを確保することで、PCBのユーザビリティと信頼性を高められます。

黒色シルク印刷の可読性が抱える課題

黒色シルク印刷はシンプルでプロフェッショナルな印象を与える一方、白色シルクに比べると視認性の課題があります。白色は多くの深色はんだマスクと強いコントラストを生み出しますが、黒色は背景色によっては馴染んでしまいがちです。

特に、はんだマスクの色が深緑や黒に近いと、照明が不足した環境で黒色シルクがほとんど見えなくなります。工場や修理現場など、光の反射や陰影が複雑な場所では視認性の問題が顕著です。また、シルク印刷インクの塗布厚みや均一性も重要で、薄すぎると色あせや汚れが目立ちやすくなります。

黒色シルク印刷と相性の良いはんだマスク色の選び方

はんだマスクはPCBの銅配線を保護する層で、その色はシルク印刷の視認性に大きな影響を与えます。黒色シルク印刷で高コントラストを実現するには、明るめの色や補色系のはんだマスクを選ぶのが効果的です。

緑色はんだマスク:伝統的な緑色のはんだマスクは、明るめのトーンなら黒色シルクと良好なコントラストを生みます。マット仕上げにすると反射が抑えられ視認性が向上します。ただし、濃い緑色は視認性が低下する恐れがあります。

黄色はんだマスク:黄色は黒色シルクと非常に高いコントラストを示し、暗所でも読みやすいです。一般的ではありませんが、視認性重視の用途に最適です。

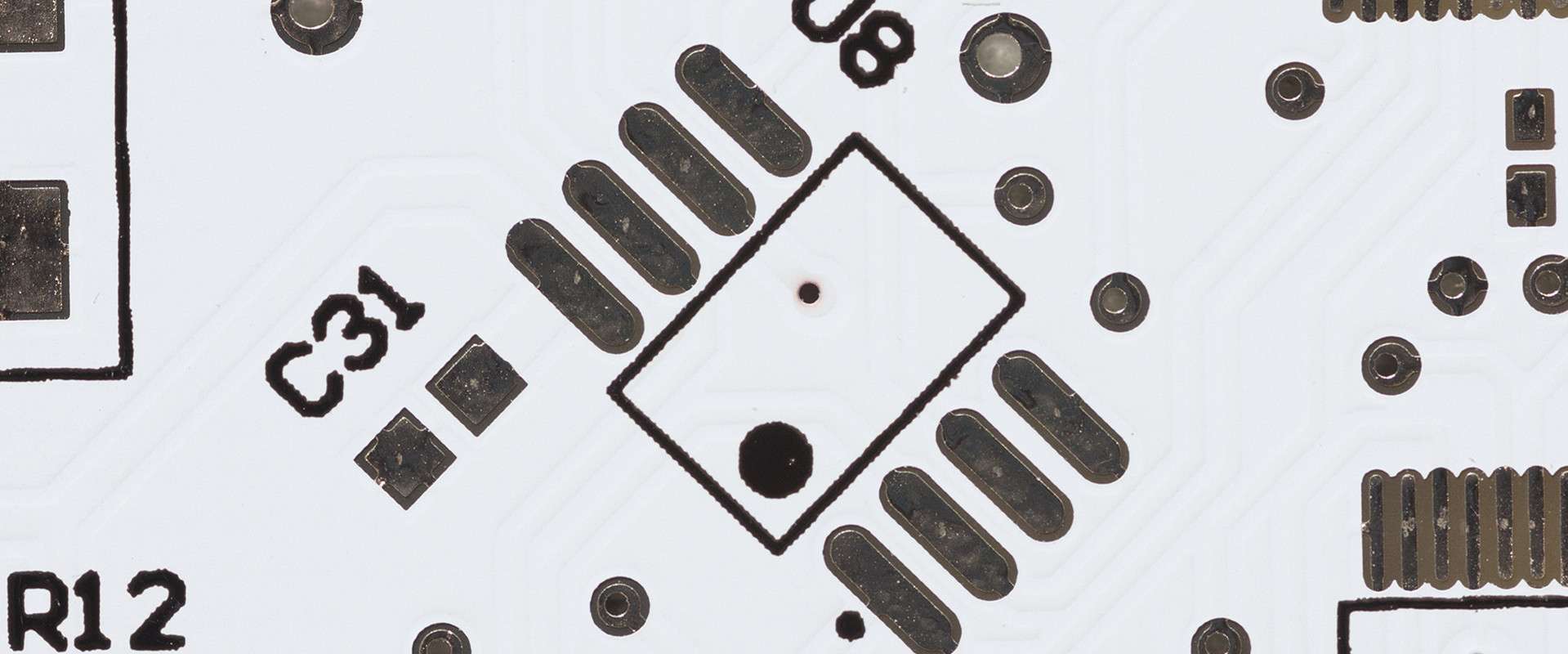

白色はんだマスク:黒色シルクとのコントラストは最大で、視認性が非常に高いです。ただし、汚れや摩耗が目立ちやすいため、使用環境を考慮する必要があります。

青色はんだマスク:薄い青色は黒色シルクとよく合い、モダンな外観を演出します。濃い青色はコントラストが弱まるため注意が必要です。

選択時は、見た目だけでなく製品の使用環境や耐久性も考慮しましょう。たとえば工業用途では耐候性や耐薬品性が求められます。

黒色シルク印刷に最適なインクタイプ

シルク印刷に使われるインクの種類は、印刷の耐久性や視認性に直結します。黒色インクの場合、以下のタイプがよく用いられます。

エポキシ樹脂系インク:耐久性、耐薬品性、耐熱性に優れ、基板表面への密着性が高いです。黒色印刷に最適で、正しく塗布すれば鮮明で不透明な仕上がりになります。

液体フォトイメージング(LPI):紫外線硬化型の光造形エポキシで、高精細な印刷が可能です。4mil(0.004インチ)程度の細かい線幅も対応でき、複雑な黒色シルク印刷に適しています。

ダイレクトレジェンドプリント(DLP):インクジェットでアクリル系インクを直接印刷し、UV硬化させます。高精度ですがコストは高め。高い解像度と対比度を求める場合に有効です。

黒色インクの厚みは一般的に0.8?1.2mil(0.0008?0.0012インチ)が推奨されます。厚すぎると硬化不良や汚れの原因に、薄すぎると視認性低下につながります。

黒色シルク印刷の視認性を高めるPCB設計のポイント

1. フォントサイズとスタイルの最適化

6ポイント(約50mil=0.05インチ)以上の読みやすいフォントを選びましょう。小さすぎる文字は黒色インクで視認困難です。ArialやHelveticaなどのシンプルなサンセリフ体が推奨されます。

2. 十分な間隔の確保

部品ラベル間は最低5mil(0.005インチ)のスペースを設け、文字や記号が重ならないようにします。穴やパッドの上に文字を配置しないことも重要です。

3. 文字方向の統一

文字は左から右、または下から上の方向で統一し、読みにくさを防止します。

4. 多様な照明条件でのテスト

設計完了前に明るい工場照明や暗い修理環境、必要に応じてUV光の下でも視認性を確認しましょう。

5. マット仕上げの採用

光沢による映り込みを防ぐため、マットなはんだマスクを選択すると効果的です。特に高輝度環境下での視認性が向上します。

黒色シルク印刷で避けるべき失敗例

深色はんだマスクとの組み合わせ

黒色や濃緑色のはんだマスクはコントラストを下げ、読みづらくなるため避けましょう。

過度な情報詰め込み

狭い範囲に過剰な文字やマークを配置すると視認性が悪化します。必要最低限の情報に絞り、詳細はドキュメントで補足します。

製造公差の無視

印刷の最小線幅は通常4mil(0.004インチ)程度です。これを下回るデザインは印刷不良を招きます。

プロトタイプテストの省略

実物試作での視認性確認を怠ると、量産時に問題が発覚しコスト増加の原因になります。

高信頼性基板向けの高度な考慮事項

環境耐久性

高湿度、薬品曝露、高温環境に晒される基板には、耐久性の高いUV硬化エポキシインクを選択します。

多層基板のシルク設計

表裏両面のシルク印刷は高コントラストであることが望ましく、層間で色調の整合性をとることが重要です。

規制マークの視認性確保

RoHS対応マークやシリアル番号など、法規制で義務付けられた表示も明瞭に印刷しましょう。

PCB製造業者との効果的な連携方法

高コントラストの黒色シルク印刷を実現するには、設計段階から製造業者と密に連携しましょう。はんだマスク色の希望、インク種類、シルク層の詳細仕様を明確に伝え、製造前に設計ルールチェック(DRC)を依頼します。可能なら色見本やサンプル基板で実物の視認性を確認してください。

製造工程に不明点がある場合は、インク塗布方法や最適条件のアドバイスも求めると良いでしょう。

まとめ

PCB上の黒色シルク印刷の高コントラスト化は、設計、材料選択、製造業者との連携が鍵です。はんだマスクの色を白 - 黄 - 明るい緑 - 薄い青などの明るい色にし、エポキシ系やLPIの耐久性のある黒色インクを用いることで、視認性の高いシルク印刷が実現します。文字サイズや間隔、方向など基板設計 の最適化も重要です。

高コントラストのシルク印刷は見た目の美しさだけでなく、効率的な組立や正確な故障解析に不可欠な要素です。消費者向けから工業用途まで、用途に応じた最適なシルク印刷設計を追求することで、製品の信頼性と生産性を大幅に向上できます。

まずは設計時に最適なはんだマスク色を選定し、プロトタイプで視認性を確認することから始めましょう。

--PCBGOGO