PCBソルダーレジスト層:構成、役割、応用の総合ガイド

PCBソルダーレジスト層は、プリント基板(PCB)の製造において欠かすことのできない重要な要素です。ソルダーレジスト材料やそのプロセス、そして具体的な応用について理解を深めることで、エンジニアは性能-信頼性-生産効率に優れた基板設計を実現できます。

ソルダーレジスト層の構成

ソルダーレジストインクの性能は、その配合成分に大きく依存します。主な構成要素は以下の通りです。

まず基材となる樹脂は、インクの基本性能を決定する核となる成分です。エポキシ樹脂、アクリル樹脂、ポリエステル樹脂などが一般的に利用されています。

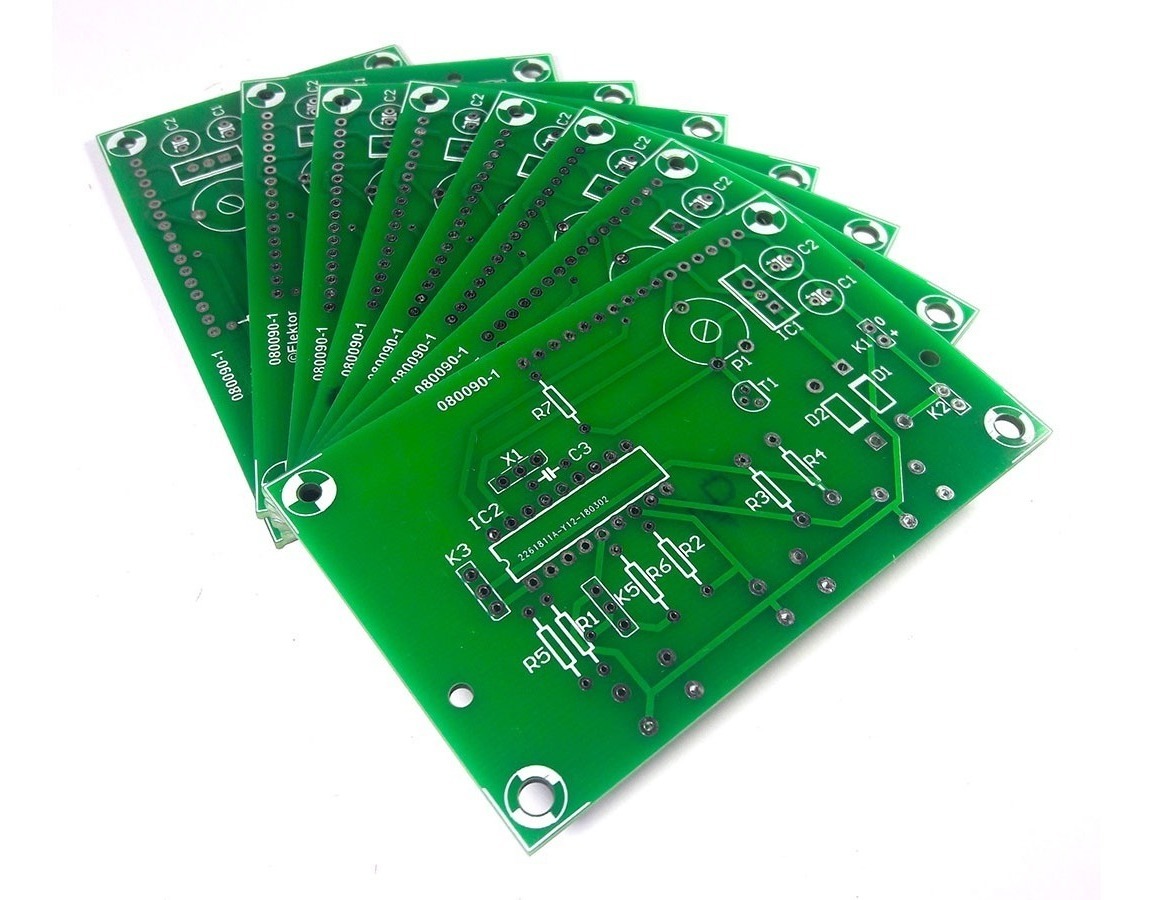

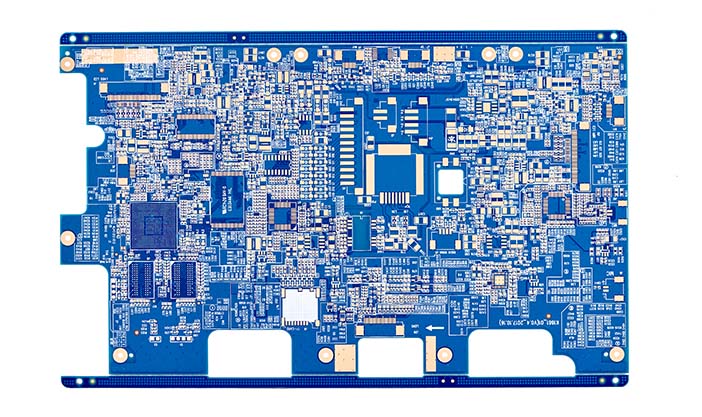

次に顔料は、基板に特定の色を与えます。緑、青、黒、白などが広く使われていますが、色の選択は単に外観だけでなく、光反射率や耐熱性、さらに製造コストにも影響します。特に緑色は、反射率が適度で作業性に優れるため標準色となっており、高精度加工やコスト面での利点があります。

溶剤は、インクの粘度や流動性を調整し、塗布や印刷をスムーズに行えるようにする役割を担います。揮発性の高さは乾燥速度や硬化性能に直結します。

さらに添加剤として、消泡剤、レベリング剤、乾燥促進剤、紫外線吸収剤などが加えられ、密着性、表面平滑性、耐環境性を強化します。

ソルダーレジスト層の厚さ基準

ソルダーレジスト層の厚さは、国際規格IPC-SM-840Cによって標準化されています。一般電子製品では厳格な厚み要件はありませんが、専用機器では10μm以上、高信頼性製品では18μm以上が求められます。実際には導体上で10μm以上、導体エッジで5μm以上が目安となり、さらにUL94V-0難燃性規格への適合も不可欠です。

ソルダーレジスト層の役割

ソルダーレジスト層は多岐にわたる機能を担っています。

第一に短絡やリークの防止です。微細化が進む配線間で不要なはんだブリッジを防ぎ、絶縁バリアとして働きます。

第二に絶縁保護の機能があります。湿気や埃、腐食性ガスから基板を守り、絶縁抵抗と耐圧性を確保することで安定動作を実現します。

第三に機械的保護の役割を果たします。組立や輸送時のストレスから回路を守り、基板寿命を延ばします。

さらにはんだ付け品質の向上にも貢献します。はんだ付けエリアを明確に定義することで、ブリッジや冷間はんだを防ぎ、組立精度と効率を高めます。

また耐食性の強化、一部材料では放熱性能の最適化も可能です。加えて外観の美しさを向上させ、製品の競争力を高める効果もあります。

ソルダーレジスト層の種類

代表的なタイプには以下があります。

液体フォトイメージャブル(LPI)レジスト:最も一般的で、液状インクを紫外線で露光し化学的に現像する方式。

ドライフィルムレジスト:かつては主流でしたが、現在は高精度用途に限定して利用されています。

剥離可能レジスト:波はんだ付けなど、一時的な保護が必要な箇所で使用されます。

ソルダーレジスト層の適用プロセス

標準的な工程は、基板洗浄 → 塗布(スプレー、カーテンコート、スクリーン印刷) → 予備乾燥 → 露光 → 現像 → 最終硬化という流れで進みます。

設計上の注意点:ソルダーブリッジ

ソルダーブリッジは、隣接パッド間に残す細いソルダーレジストの帯で、不要なはんだ流れを防ぐ役割を持ちます。ICなどの狭ピッチ部品では特に重要です。ただしパッド間隔が狭すぎると形成できず、逆に幅が広すぎるとパッドを覆ってはんだ付け性を損なうリスクがあります。設計では製造公差を考慮し、適切な寸法を確保する必要があります。

高周波基板におけるソルダーレジストの重要性

RFやマイクロ波、5G用途の基板では、ソルダーレジスト材料が信号伝送特性に直接影響を与えます。

一般的なソルダーレジストは誘電率(Dk)が約4.0と高めであり、GHz帯域ではインピーダンス不整合を招くことがあります。また損失正接(Df)が大きいと信号減衰が生じ、特に差動ペア配線に悪影響を与えます。さらに膜厚のばらつきもインピーダンス制御を乱す要因となります。

そのため高周波基板では、低DkのLPIレジストや液晶ポリマー(LCP)、ポリイミド系レジストなどが推奨されます。これらは低誘電特性と優れた熱-電気特性を兼ね備え、ミリ波帯に対応可能です。

まとめ

PCBソルダーレジスト層は、回路保護や信頼性確保だけでなく、高周波信号性能や製造コストにも直結する重要な要素です。適切な材料選択と設計上の考慮により、製品の性能と耐久性を大幅に向上させることができます。PCB設計や製造に携わる技術者にとって、ソルダーレジスト層の深い理解は必須の知識といえるでしょう。