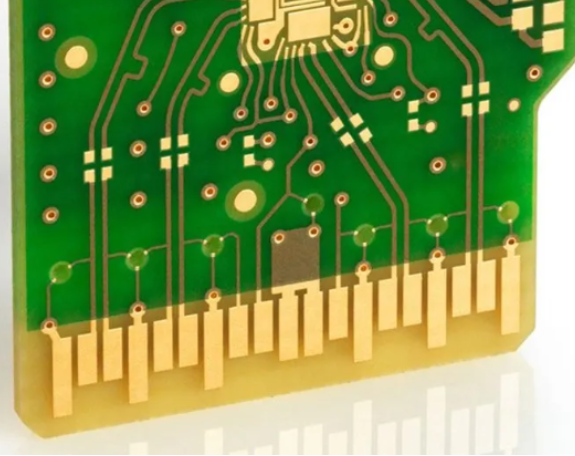

PCB金端子の信頼性設計と性能最適化

PCBの金端子は、機器インターフェースの寿命と安定性を大きく左右する重要要素です。設計段階で構造の最適化、めっき技術の改良、応力制御を行うことで、繰り返しの抜き差しによる摩耗や環境腐食、温度変化といった厳しい条件にも対応することが可能になります。特に産業用制御機器(抜き差し回数1万回以上)や車載電子機器(使用温度範囲-40℃ - 150℃)といった過酷な環境では、IEC 60068などの国際規格に準拠した最高水準の信頼性設計が求められます。

構造的信頼性設計

まず、金端子の耐久性を確保するためには、適切なめっき厚さと下地構造が必要です。産業用コントロールカードでは硬質金めっきの厚さを3μm以上とし、1万回の抜き差し試験後でも1μm以上の残存層を維持する設計が推奨されます。一方、消費電子製品向けでは0.1 - 0.2μmのソフトゴールドが一般的で、500回程度の抜き差しに対応します。さらに、銅基材と金層の間に2 - 5μmのニッケル層を加えることで、銅イオンの拡散を90%以上抑制し、金層の変色や剥離を防止します。

また、応力分散設計としては、金端子の根元を0.2 - 0.5mmの曲線で処理することで、応力集中を大幅に低減し基材の亀裂を防ぎます。加えて、FR-4による補強リブを両側に設けることで、抜き差し時の基板変形を0.1mm以下に抑制できます。長尺端子では金属製のサポートを追加することで、破損リスクを大きく減らすことが可能です。

誤挿入を防ぐためには、非対称の極性溝や精密な位置決め穴を設計し、±0.05mm以内の高精度な位置合わせを実現することが効果的です。

環境適応性の向上

腐食環境への耐性も重要な要素です。硬質金めっきにコバルトを8%添加することで結晶粒を細かくし、塩水噴霧試験(5%NaCl、35℃、48時間)でも腐食を防止できます。さらに、クロメート処理による不動態化膜の形成は硫化耐性を2倍に高め、硫黄環境下での寿命を1年から2年に延長します。屋外設備向けには、シリコーンシーラントで周囲を保護し、湿気や埃から端子を守ることも有効です。

温度安定性の観点では、基材の熱膨張係数(CTE)を金に近い値に揃えることで、-40℃から150℃までの温度サイクル1000回後でも亀裂が発生しない設計が実現できます。さらに、150℃以上の高温環境ではパラジウム合金金めきを採用し、高温での安定性を強化します。また、銅層による放熱設計により、接触抵抗による発熱を効果的に拡散させることが可能です。

性能パラメータの最適化

金端子の接触抵抗は、表面粗さとめっき純度で大きく変動します。表面粗さRaは0.1 - 0.3μmに制御し、純度99.99%以上の金を使用することで、安定した低接触抵抗を維持できます。挿抜力は5?15Nが最適で、適切な摩擦を確保しつつめっきの摩耗を抑制します。

耐摩耗性を高めるためには、ニッケルを10%含有した硬質金合金を使用することで、硬度を80HVから180HVへと向上させ、1万回の抜き差し後もめっきの摩耗量を0.5μm以下に抑えられます。さらに、PTFEなどのナノ潤滑膜を表面に形成することで摩擦係数を0.1まで低減し、摩耗速度を60%削減することが可能です。

信頼性試験による検証

信頼性設計の有効性を裏付けるために、各種試験が実施されます。機械試験では1万回以上の抜き差しによる接触抵抗変化が20%以下であること、振動試験では20Gの加速度下での安定性が確認されます。環境試験では塩水噴霧48 - 96時間で腐食がないこと、温度サイクル1000回でのめっき層の健全性、湿熱試験1000時間で接触抵抗変動10%以内が求められます。電気的には、初期接触抵抗0.1Ω以下、耐電圧1000V ACでの絶縁破壊がないことが標準的な条件です。

まとめ

PCB金端子の設計においては、構造信頼性-環境適応性-性能パラメータ-検証試験のすべてを総合的に最適化することが不可欠です。これにより、産業機器や車載電子機器のような厳しい使用環境でも、長期にわたる安定した動作と高い信頼性を保証することができます。