エンジニアが整理する PCBシールドケース防食設計における代表的な誤解

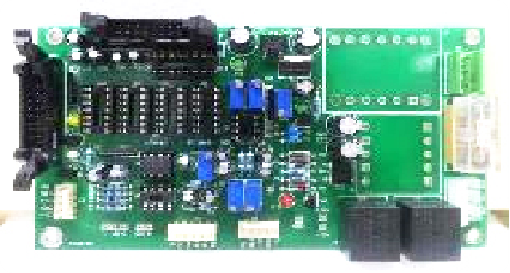

基板に使用されるシールドケースは、電磁ノイズ対策に欠かせない重要部品ですが、防食設計を誤ると、使用環境によっては短期間で腐食が進行し、製品全体の信頼性低下につながります。

PCBGOGOでは、数多くの基板試作および量産案件を通じて、シールドケースの防腐食設計においてエンジニアが陥りやすい共通の誤解を確認してきました。

本記事では、特に発生頻度の高い5つの誤解と、その具体的な回避ポイントについて解説します。

誤解1:ステンレス材は防食処理が不要だと考えている

多くのエンジニアは、ステンレス鋼は耐食性が高いため、追加の防食処理は不要だと考えがちです。しかし実際には、使用環境によってはステンレスでも腐食が発生します。

例えば、304系ステンレスは塩化物イオン濃度が高い環境、特に沿岸地域では孔食が発生しやすくなります。また、高温多湿環境では応力腐食割れのリスクも高まります。

回避ポイント

ステンレス材を使用する場合でも、使用環境に応じた防食対策が必要です。

沿岸地域向けのシールドケースには、不動態化処理を施し、緻密な不動態皮膜を形成することで孔食耐性を向上させます。

高温高湿環境では、応力除去処理を行い、応力腐食の発生を防止することが重要です。

誤解2:使用環境を考慮せず表面処理をコスト優先で選定している

表面処理工法を選ぶ際に、コストのみを重視し、実際の使用環境を十分に考慮しないケースも多く見られます。

例えば、屋外で使用されるシールドケースに低コストの亜鉛メッキを採用した結果、短期間で腐食が進行する事例があります。

回避ポイント

表面処理は必ず使用環境に適合させる必要があります。

乾燥した屋内環境では亜鉛メッキやニッケルメッキが適しています。

湿度の高い環境ではニッケルメッキやスズメッキが有効です。

工業腐食環境では無電解ニッケル金メッキや不動態化処理が推奨されます。

屋外環境では無電解ニッケル金メッキや耐紫外線コーティングを選定することで耐久性を確保できます。

PCBGOGOでは、使用条件に基づいた最適な表面処理方法を技術的観点から提案しています。

誤解3:シールドケースと周辺部品間の電気化学腐食を考慮していない

シールドケース単体の防食設計に注力する一方で、周辺部品との電気化学腐食を見落とすケースも少なくありません。

例えば、シールドケースに銅合金を使用し、近接する抵抗部品にスズメッキ端子を使用すると、異種金属間で電位差が生じ、スズ側が優先的に腐食する可能性があります。

回避ポイント

設計段階で、シールドケースと周辺部品の金属材質を統一する、または同一の表面処理を施すことが理想です。

それが難しい場合には、PTFE製スペーサーなどの絶縁層を設け、異種金属接触を防止することが有効です。

誤解4:構造設計において水分滞留や隙間部を考慮していない

構造設計段階で、水分の滞留や隙間部分の存在を十分に考慮していない設計も多く見受けられます。

例えば、シールドケース底部に排水構造がなく、水分が内部に溜まる設計や、接合部に十分なシール処理が施されていないことで、腐食性ガスが侵入するケースがあります。

回避ポイント

構造設計時には、排水孔や通気スリットを設け、水分の滞留を防止します。

接合部には溶接処理やシール材を使用し、隙間腐食を防ぐことが重要です。

また、エッジ部には面取り加工を施し、応力集中による腐食リスクを低減します。

誤解5:PCB試作段階で防食評価を実施していない

PCB試作段階では、電磁シールド性能評価のみに注目し、防食試験を省略してしまうことがあります。

その結果、量産後に過酷な環境条件下で不具合が発生し、大きな損失につながるケースもあります。

回避ポイント

試作段階から、塩水噴霧試験や高温高湿試験などの防食評価を実施することが重要です。

PCBGOGOでは、信頼性評価サービスを通じて、防食設計上の課題を事前に可視化し、量産前のリスク低減を支援しています。

まとめ

PCBシールドケースの防腐食設計における主な誤解は、材料選定、表面処理、電気化学腐食、構造設計、試験検証の5つの分野に集中しています。

設計段階で使用環境と製品要件を総合的に考慮することで、腐食リスクを大幅に低減できます。

PCBGOGOでは、PCB製造サービスに加え、防食設計を含む技術サポートを一貫して提供し、製品の長期信頼性向上をサポートしています。