急速に進化するエレクトロニクスの世界において、プリント基板(PCB)は、消費者向けガジェットからミッションクリティカルなシステムに至るまで、無数の機器の中核を担っています。その中でも、セラミックPCBは過酷な条件、特に高温環境において卓越した性能を発揮することで際立っています。これらの先進的な基板は、信頼性、熱管理、耐久性が求められる分野で不可欠な存在となっています。

航空宇宙のアビオニクス、車載制御モジュール、大電力産業システムの設計に関わっている場合でも、セラミックPCBの利点を理解することで、次のプロジェクトにおいてより的確な判断が可能となります。本記事では、セラミック基板の特性と、それが極限環境でいかに優れた性能を発揮するかについて詳しく解説します。

セラミックPCBとは?

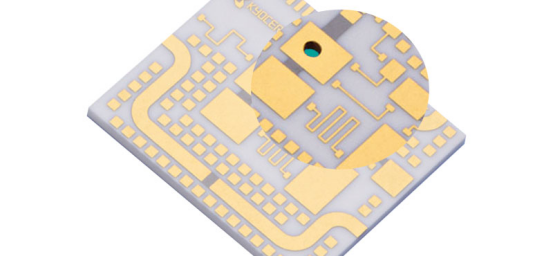

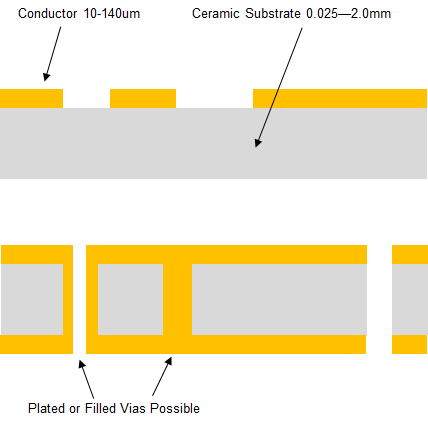

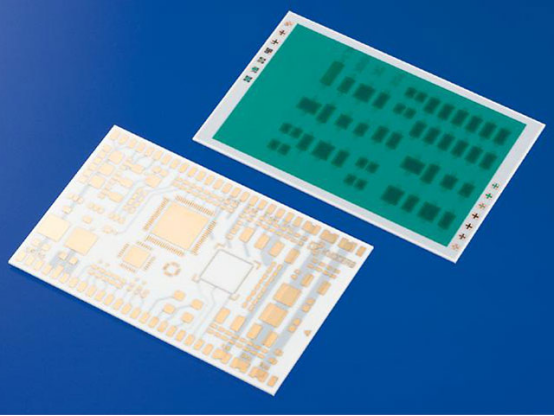

セラミック 基板は、基板材料として酸化アルミニウム(Al?O?)、窒化アルミニウム(AlN)、炭化ケイ素(SiC)などのセラミック材料を使用したPCBであり、一般的なFR-4(ガラス繊維強化エポキシ樹脂)とは異なります。有機系ラミネートに依存する従来のPCBと異なり、セラミックPCBは、セラミックの本質的な特性を活用し、優れた熱伝導性、電気絶縁性、機械的強度を提供します。

製造には、高温同時焼成セラミック(HTCC)、低温同時焼成セラミック(LTCC)、直接銅接合(DCB)などの特殊なプロセスが用いられます。その結果として、従来のPCBでは機能しないような環境でも、複雑な回路設計を支える堅牢なプラットフォームが実現されます。

セラミックPCBの主な利点

セラミック基板は、高温および高信頼性の用途において第一に選ばれる存在となる数々の利点を持っています。以下にその主な利点を詳述します。

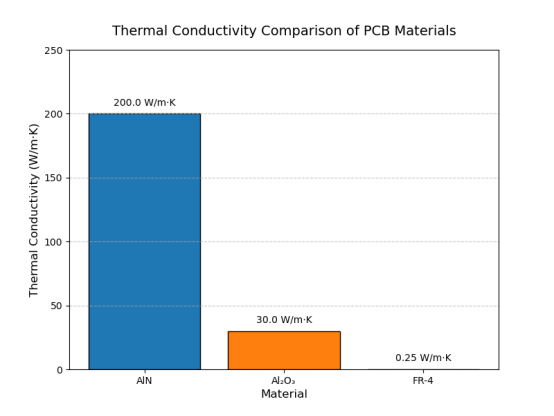

1. 優れた熱伝導性

セラミックPCBの最も際立った特徴は、その高い熱伝導性です。たとえば、窒化アルミニウム(AlN)は150?230 W/m-Kという高い熱伝導率を誇りますが、FR-4はわずか0.25 W/m-Kに過ぎません。これはつまり、FR-4基板では層間剥離や故障を引き起こすような熱負荷にも、セラミック基板は耐えられるということです。

実際、幅1mm×厚さ0.3mmの銅トラックに100Aの電流を流した場合、温度上昇は約17°Cに抑えられ、2mm幅のトラックではわずか5°Cにまで下がります。このような効率的な熱拡散は、ホットスポットの発生を防ぎ、高出力用途での安定した性能を保証します。

2. 高温耐性

セラミックPCBは、従来のPCBをはるかに超える高温環境でも安定して動作します。酸化アルミニウム基板は最大800°C、炭化ケイ素基板はそれ以上の温度にも耐え、航空宇宙の推進システムや産業用炉といった極限環境に理想的です。

FR-4のガラス転移温度(Tg)は130?170°C程度で、それを超えると剛性を失い、故障のリスクが高まります。セラミックPCBの熱的安定性は、過酷な条件下での長期的な信頼性を確保します。

3. 低熱膨張係数(CTE)

CTE(熱膨張係数)が小さいということは、加熱時の膨張が少ないということです。セラミック材料のCTEは2.6?3.5 ppm/°Cと、半導体であるシリコンと非常に近く、熱サイクルによるストレスを最小限に抑えます。

一方、FR-4のCTEは14?17 ppm/°Cと大きく、シリコンとの熱膨張の不一致が原因で、長期的には亀裂やはんだ剥離などの信頼性問題を引き起こす可能性があります。

4. 優れた電気絶縁性

セラミック材料は、10?20kV/mm以上の高い絶縁耐力を持ち、高電圧回路でも安全に動作します。また、誘電率が6?10と比較的低く、誘電損失も小さいため、RF通信などの高周波用途でも信号の歪みを抑えることができます。

5. 機械的強度と耐久性

セラミックは剛性と靭性に優れ、振動や衝撃に強い特性を持ちます。FR-4のように曲がったり亀裂が入ったりすることなく、過酷な物理環境下でも形状と性能を保ちます。加えて、耐食性、耐湿性、耐紫外線性に優れ、石油-ガス分野のような腐食性環境でも信頼して使用できます。

6. 高密度-小型設計が可能

セラミック基板は平坦で滑らかな表面を持ち、レーザーによる高精度なビア形成(通孔0.06mm以下)により、密度の高い実装が可能です。航空宇宙やMEMS、LTCC多層基板のように、限られたスペースに多機能を搭載する設計で特に威力を発揮します。

高温環境での使用例

セラミックPCBは、極端な温度や高電力が求められる用途で特に優れたパフォーマンスを発揮します。以下に主な適用分野と実例を紹介します。

1. 航空宇宙電子機器

人工衛星通信モジュールやアビオニクスは、-55°Cから大気圏再突入時には200°C以上という極端な温度差に晒されます。窒化アルミニウムや炭化ケイ素製のセラミックPCBは、このような条件下でも熱的安定性と高周波性能を維持します。たとえば、レーダーシステム用の多層セラミックPCBでは、低誘電損失によって正確な信号伝送を実現しています。

2. 自動車エレクトロニクス

EVやハイブリッド車では、バッテリー管理やモーター制御など高電力を扱う電子制御ユニットが求められ、200°Cを超える環境にも耐える必要があります。セラミックPCBは高い熱伝導率と低CTEによって、安定した動作を可能にします。

3. 産業用-電力用電子機器

再生可能エネルギー向けのインバータやモーター駆動装置などでは、セラミックPCBの高圧耐性と熱管理性能が活躍します。例えば、600Vで動作する太陽光発電インバータでは、セラミックPCBによって接合部温度を175°C以下に保ち、製品寿命を延ばしています。

4. 軍用-防衛機器

ミサイル誘導装置や堅牢型通信機器では、極端な振動、熱、化学薬品への曝露に耐えなければなりません。セラミックPCBは、300°Cでも高周波信号の整合性を保ち、厚膜回路により優れた性能を実現します。

5. LED照明-パワー半導体

高出力LEDやパワーMOSFETなどは熱に非常に敏感です。LTCC技術を用いたセラミックPCBは、LED結温を120°C以下に保つことができ、信頼性と寿命を向上させます。

課題と考慮点

セラミックPCBには多くの利点がある一方で、以下のような課題も存在します:

* コスト:AlNなどの材料コストおよび特殊製造工程により、FR-4よりも価格が高くなる傾向がありますが、信頼性重視のアプリケーションではその投資は妥当です。

* 脆性:セラミックは割れやすいため、組立時の取り扱いには注意が必要です。

* 設計難易度:DFMルールや材料特性を理解したうえで設計しないと、インピーダンス不整合やクロストークなどの問題が発生する可能性があります。

しかし、DPC(ダイレクトプレーティングカッパー)やAMB(活性金属ろう付け)などの新技術によって、これらの課題は徐々に解決されつつあります。

まとめ:過酷な条件に耐える信頼の基板

セラミックPCBは、高温-高信頼性アプリケーションにおいて、優れた熱伝導性、低CTE、電気的-機械的特性によって、航空宇宙、自動車、産業、軍事分野で不可欠な存在となっています。コストや設計の複雑性が課題ではあるものの、「失敗が許されない」設計においては、その利点が圧倒的に勝ります。

PCBGOGOでは、高品質なセラミックPCBの製造とカスタム設計サポートを提供しています。厳しい熱条件や信頼性要件に対応するパートナーをお探しでしたら、ぜひ当社にご相談ください。今すぐお問い合わせいただき、セラミックPCBの性能をご体感ください。