よくあるSMT不良とは何か?その原因と予防策を徹底解説

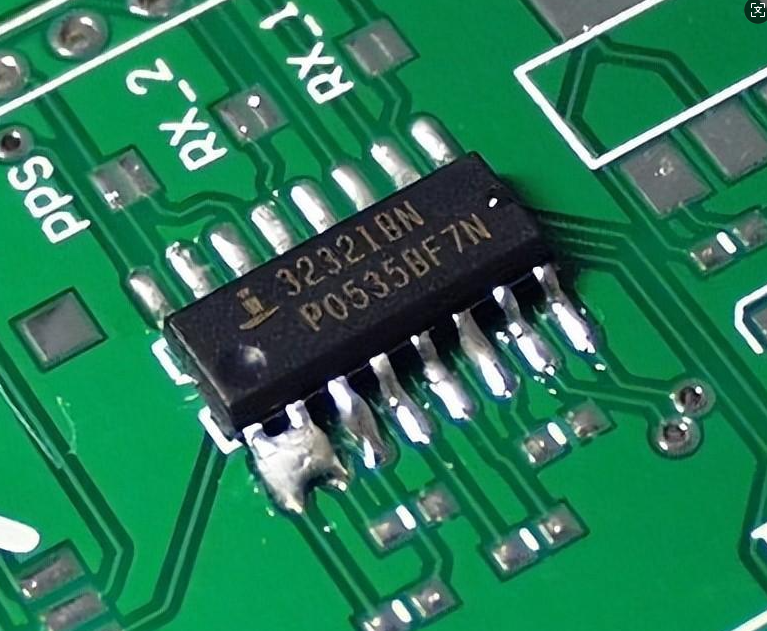

現代の電子製品は、小型化と高性能化を同時に求められており、その実現には表面実装技術(SMT)が欠かせません。SMTは電子部品を高密度にプリント基板(PCB)へ実装できる一方で、工程が非常に繊細であり、わずかな条件の違いが品質不良につながります。SMT工程で発生する不良を正しく理解し、適切に対策を講じることは、電子製品の信頼性と機能性を確保するうえで極めて重要です。

PCBA実装において頻発するSMT不良

電子製造の現場では、以下のようなSMT不良が特に多く見られ、常に監視と管理が必要とされています。

1. 部品欠落(ミッシングコンポーネント)

部品が本来実装されるべきパッド上に存在しない、またはピックアップ後に落下してしまう不良です。

主な原因として、ノズルの詰まりや真空不良、フィーダーの動作不良、部品高さや位置パラメータの設定ミス、さらにははんだペースト量不足による仮固定力不足が挙げられます。

予防策としては、ピックアンドプレースノズルや真空系の定期メンテナンス、フィーダーの点検、正確な部品データ設定が重要です。また、実装後AOIによる早期検出が有効です。

2. マンハッタン現象(チップ立ち)

チップ抵抗やチップコンデンサなどの受動部品が、リフロー後に片側を支点として垂直に立ち上がる不良です。機械的にも電気的にも重大な問題となります。

原因は、両端パッドでのはんだ濡れタイミングの不均衡です。急激な昇温、非対称なパッド設計、はんだペースト量のばらつきなどが影響します。

対策としては、リフロープロファイルの最適化、特に予熱およびソークゾーンの管理が重要です。また、DFMを考慮した対称パッド設計と、安定したはんだ印刷管理が不可欠です。

3. 部品ずれ(ミスアライメント)

部品がパッド中心からずれた位置に実装され、はんだ接合不良を引き起こす現象です。

主な原因は、画像認識システムによる基準マーク認識不良、XY座標プログラムの誤り、搬送時の振動、または実装時の押し付け力過多です。

予防には、マウンターのビジョンキャリブレーションを定期的に行い、全実装データの検証を徹底することが重要です。また、穏やかな実装条件設定と外部振動の抑制も効果的です。

4. はんだボール

部品周辺や部品下に不要な微小はんだ球が形成される不良で、将来的な短絡リスクを高めます。

原因として、はんだペーストの劣化、吸湿、保管条件不良、急激な昇温によるフラックスの急激なガス放出が挙げられます。

対策としては、はんだペーストの温度-湿度管理を徹底し、冷蔵保存後は十分な室温復帰時間を確保します。また、リフロープロファイルを最適化し、溶剤が十分に揮発する時間を確保することが重要です。

5. はんだブリッジおよび短絡

本来電気的に分離されている隣接パッドやリード間が、はんだによって接続されてしまう不良です。

原因は、はんだペースト量過多、ステンシルの開口設計不良、印刷位置ずれ、または部品の移動や傾きです。

対策として、高品質で電解研磨されたステンシルの使用や、微細ピッチ部品には段付きステンシルの採用が有効です。加えて、印刷後およびリフロー後のAOIによる検査体制を確立することが重要です。

SMT不良を防ぐための品質管理の考え方

SMT実装の品質を安定させるためには、単一工程だけでなく、工程全体を通じた管理が不可欠です。

部材受入検査(IQC)から、はんだ印刷、実装、リフロー、AOI、X線検査(AXI)に至るまで、各段階での品質確認とフィードバックが、重大不良の未然防止につながります。

PCBGOGOによる高品質SMT実装への取り組み

PCBGOGOでは、SMT不良の防止は単なる不具合修正ではなく、「プロセス全体の健全性を維持すること」であると考えています。

高精度な実装設備、経験豊富なエンジニアチーム、そして厳格な品質管理体制を組み合わせることで、PCB製造から信頼性の高いPCBA組立までを一貫して提供しています。

自動光学検査やX線検査を含む多層的な品質チェックと、工程監査を徹底することで、最も厳しい業界基準にも対応可能なSMT品質を実現し、重大なSMT不良の発生率を大幅に低減します。