アルミ基板の製造工程、品質管理と一般的な欠陥対策

アルミ基板は金属加工技術とPCB製造技術を融合した特殊な基板であり、製造工程には基材前処理、絶縁層圧着、銅箔エッチングなどが含まれます。各工程のパラメータに微小な偏差が生じるだけで、放熱不良や絶縁不良などの欠陥が発生する可能性があります。厳密な製造プロセスと品質管理体系を確立することで、アルミ基板の歩留まりは85%から95%以上に向上し、性能の一貫性も確保できます。

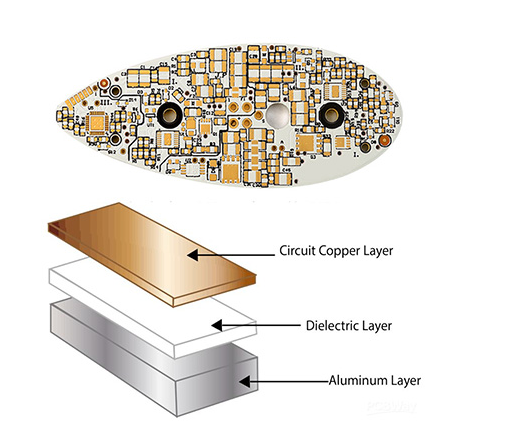

1. PCBアルミ基板の主要製造工程

アルミ基板の製造工程は従来のFR-4基板より複雑で、アルミ基材前処理と絶縁層圧着が追加されています。主要工程は以下の五段階に分けられます。

(1) アルミ基材の前処理

アルミ基材表面の油脂や酸化層は絶縁層との接着性に影響するため、三段階の処理が必要です。

脱脂洗浄:設計サイズに裁断したアルミ基材(偏差≤±0.5mm)をアルカリ脱脂槽(NaOH濃度5%-8%、温度50-60℃)に5-10分浸漬し、表面油脂とプレス残留物を除去。その後、導電率<10μS/cmの脱イオン水で洗浄し、アルカリ残留を防ぎます。

酸洗除錆:硝酸10%-15%およびフッ化水素酸1%-2%の混合溶液で常温3-5分浸漬し、酸化層を除去。酸洗後は直ちに水洗し、過剰腐食を防止(腐食量≤0.01mm)。

パッシベーション処理:クロム酸ナトリウム2%-3%、温度40-50℃の槽に10-15分浸漬し、5-10μm厚のパッシブ膜を形成して耐食性と接着力を向上。最後に80-100℃で15-20分乾燥し、水分含量を<0.1%に制御します。

(2) 絶縁層の塗布および圧着

絶縁層はアルミ基板の核心であり、塗布および圧着工程が導熱性と絶縁性を決定します。

絶縁樹脂の調製:エポキシ樹脂、酸化アルミなどのセラミック充填材、硬化剤、促進剤を配合比に従って混合。回転数1000-1500r/min、30-60分攪拌後、真空脱泡(真空度≤-0.09MPa、20-30分)で気泡を排除します。

塗布工程:スクレーパーまたはローラーで均一に塗布し、厚さ50-100μm(偏差≤±5μm)に制御。塗布後、100-120℃で20-30分予熱し、半硬化状態(凝膠含量60%-70%)にします。

圧着工程:銅箔を半硬化絶縁層上に重ね、熱圧機で温度160-180℃(昇温5-10℃/分)、圧力20-30kg/cm2、60-90分圧着。15分ごとに圧力を緩めて排気し、気泡直径<0.1mm、数量<1個/cm2に制御します。

(3) 銅箔エッチングおよび回路形成

銅箔上に導電回路を形成する工程はFR-4と類似しますが、アルミ基材の保護が重要です。

ドライフィルム貼付-露光:厚さ25-35μmのドライフィルムを銅箔上に貼付し、露光機(80-100mJ/cm2)で回路パターンを転写。顕影液(炭酸ナトリウム1%-2%、25-30℃)で不要銅箔部を露出。

エッチング:酸性塩化銅溶液(CuCl 180-220g/L、HCl 50-70mL/L、45-55℃)をスプレー方式で適用し、未保護銅箔を除去。18μm銅箔は約2-3分、70μmは5-7分で処理し、ライン端整(エッチングファクター≥3)を確保。

剥膜?洗浄:NaOH 3%-5%、40-50℃で残留フィルムを除去。水洗?乾燥後、線幅偏差≤±0.05mm、毛刺<0.02mmの完成ラインを得ます。

(4) 表面処理および後加工

表面処理:錫めっき(HASP、Sn厚2-5μm)、金めっき(化学Au、0.05-0.1μm)、OSP(厚さ0.2-0.5μm)など、錫めっきが最も一般的。

外形加工:CNCパンチまたはレーザー切断(精度±0.1mm)で設計形状に加工。異形板はレーザー優先。加工後は毛刺高さ<0.05mmに調整。

穴加工-検査:必要に応じてCNCドリルで穴加工(偏差±0.05mm)、孔壁めっき厚≥20μm。最終的に導通-絶縁抵抗検査、外観検査を実施。

2. PCBアルミ基板の品質管理指標と検査方法

アルミ基板の性能を保証するため、以下の10項目を中心に検査します。

絶縁抵抗:絶縁抵抗計で500V DC印加、常温常湿で≥101?Ω、湿熱試験(40℃/90%RH、1000h)後も≥1012Ω。

絶縁破壊電圧:耐圧試験器でAC電圧印加(昇圧率100V/s)、普通型≥2.5kV/mm、高導熱型≥3.0kV/mm。

導熱率:レーザーフラッシュ法(ASTM E1461)で測定。普通型≥1.0W/m.K、高導熱型≥2.0W/m.K、超高導熱型≥4.0W/m.K、誤差<5%。

剥離強度:引張試験機(50mm/min、角度90°)で測定。常温≥1.5N/mm、高温(150℃1h)後≥1.2N/mm。

熱抵抗:ASTM D5470に準拠。普通型≤1.5℃-in/W、高導熱型≤1.0℃-in/W、超高導熱型≤0.5℃-in/W、偏差±10%。

耐はんだ性:260℃溶融はんだ10秒浸漬後、銅箔剥離?絶縁層割れなし(IPC-TM-650 2.4.13準拠)。

耐熱-耐寒性:-40℃~120℃サイクル100回後、絶縁抵抗≥1012Ω、剥離強度低下<20%。

耐塩水性:ASTM B117、5% NaCl、35℃、500h噴霧。腐食面積<1%、絶縁抵抗≥1011Ω。

寸法安定性:150℃で2h加熱後、寸法変化率≤±0.1%。

外観検査:目視-顕微鏡(10-20倍)で気泡-キズ-油汚れなし、断線-短絡-毛刺なし。

3. PCBアルミ基板の一般的な欠陥と対策

製造中に多く見られる欠陥には、層間剥離、絶縁不良、ラインエッチング異常があります。

層間剥離:原因は①基材前処理不十分、②絶縁樹脂固化不完全、③圧着圧不足。対策は脱脂洗浄延長、酸洗後表面張力検査(≥35mN/m)、固化条件最適化(170℃80分)、圧力25-30kg/cm2で層間接着力向上。

絶縁不良:原因は①樹脂内異物混入、②絶縁層厚不均一、③気泡発生。対策は樹脂フィルタリング(10μm)、塗布厚レーザー測定(偏差≤±5μm)、圧着時排気回数増加および真空脱泡延長。

ラインエッチング異常:原因は①エッチング液濃度変動、②スプレー圧不均一、③露光不足。対策は濃度監視?補充、スプレーノズル清掃、露光エネルギー90-100mJ/cm2に設定。

アルミ基材腐食:原因は酸洗後水洗不十分、パッシブ膜不足(<5μm)、保管湿度高。対策は水洗回数増加(3-4回、導電率<5μS/cm)、パッシブ膜最適化(温度45℃、時間15分)、真空包装(湿度<30%)保管。